Решение задач информационного обмена в системах измерения расхода газа

Щербаков М.В., инженер-программист

С увеличением производства и потребления природного газа все более строгим становится его учет на всех стадиях от производства и транспортировки до распределения потребителям. Россия входит в число крупнейших экспортеров природного газа, поэтому проблемы, связанные с учетом этого сырья, всегда считались первостепенными. Совершенствование элементной базы средств измерения для определения расхода, качества и состава природного газа, наряду с ускоренным развитием информатики, открывает новые возможности их решения.

В настоящее время доставка газа потребителю чаще всего осуществляется по следующей схеме:

Газодобывающее предприятие – газотранспортные организации (ГТО) – газораспределительные станции (ГРС) – газораспределительные организации (ГРО) – потребители.

На каждом из этих этапов возможны потери газа, поэтому в данных о его расходе у поставщика и потребителя часто бывают расхождения. Это связано с применением разнотипных приборов учета и расчетных методик, далеко не всегда позволяющих получить достоверную информацию об утечках газа в аварийных ситуациях и при выполнении ремонтных работ. Поэтому крупные поставщики природного газа, такие как ОАО «Газпром», регламентируют вопросы учета природного газа своими нормативными документами. Кроме того, существует утвержденный «Перечень средств измерений для определения расхода, количества и показателей качества природного газа и жидких углеводородов, рекомендованных к применению на объектах ОАО «Газпром».

Большинство наиболее распространённых приборов учета газа (счетчики, корректоры, системы учета) представляют собой интеллектуальные устройства, изначально готовые к работе без каких-либо дополнительных затрат. Некоторые из них имеют встроенные дисплеи для отображения параметров (рисунок 1), отдельные приборы имеют вторичные блоки с экранами и панелями для большей информативности.

Рисунок 1. Линии учета расхода газа на базе корректора ЕК-270 фирмы “Эльстер”

Но встречаются также приборы, не предусматривающие визуального отображения информации. В силу этого, а также из-за некоторых территориальных особенностей и фактического расположения оборудования на технологических площадках с учетом уменьшения влияния человеческого фактора, возникает необходимость построения специальных информационных систем для сбора и обобщения информации с приборов учета газа.

Каждый корректор (или вычислитель) в узлах учета газа, как правило, имеет собственное программное обеспечение, благодаря которому возможно считывание информации с прибора. Однако их связь с различными системами верхнего уровня не всегда возможна без дополнительных технических средств. А на крупных технологических объектах с большим количеством узлов учета или замерных линий, использующих разнотипные приборы учета, появляется острая необходимость в унификации процесса сбора информации со всех приборов учета газа.

Кардинально разрешить эту проблему можно, создав устройство, способное интегрироваться с любыми приборами учета расхода газа для информационного и визуального отображения необходимых параметров. Несомненным достоинством такого устройства станет возможность оперативной перенастройки на требуемые приборы и организации информационного обмена с ними (до 8-16 приборов одновременно).

При этом основная задача состоит в создании централизованной базы протоколов опроса для встраивания в систему учета расхода газа. Далее необходимо реализовать программу, способную перенастраиваться в реальном времени под задаваемые оператором требования (переключение между приборами и протоколами выбранных приборов). Данная программа должна быть реализована на современном промышленном контроллере с высокой производительностью и памятью, достаточной для хранения настроек протоколов опроса и фиксируемых параметров расхода газа.

В основу блока обработки информации (БОИ) заложен компактный и сравнительно недорогой контроллер серии I-7188 фирмы ICP DAS с соответствующими поставленной задаче техническими характеристиками (рисунок 2).

Рисунок 2. Промышленный контроллер серии I-7188

Указанный контроллер имеет следующие порты:

- Ethernet – интерфейс. При информационном обмене в системах учета газа данный порт используется для включения контроллера в локальную сеть.

- COM1 – последовательный порт RS-232, используемый в основном для сервисных функций (обновление ПО контроллера, программирование и т.д.).

- COM2 – последовательный порт RS-485, используемый для связи с верхним уровнем управления, либо панелью оператора.

Выбранный промышленный контроллер является ядром системы информационного обмена. В нем формируется база протоколов обмена с системами учета газа, а также осуществляется опрос приборов, в зависимости от заданных настроек и параметров. Однако малое количество последовательных портов для связи с системами учета газа ограничивает его коммуникационные возможности.

Решением данной проблемы является включение в систему сервера последовательных интерфейсов, который добавляет к имеющимся свои последовательные порты, и организует коммутацию логических TCP-портов транспортного уровня с реальными Serial-портами сервера. Для этих целей может использоваться сервер последовательных интерфейсов PDS-782 фирмы ICP CON (рисунок 3).

Рисунок 3. Сервер последовательных интерфейсов PDS-782

Указанный сервер имеет на борту один Ethernet-порт для подключения к локальной сети создаваемой системы и обмена информацией с контроллером, а также один порт RS485 и семь портов RS232, позволяющих подключать до 8 приборов учета газа. Если потребуется опрос большего количества приборов учета газа, в схему блока обработки информации вводится ещё один сервер последовательных интерфейсов PDS-782, с подключением его в локальную (для системы) сеть.

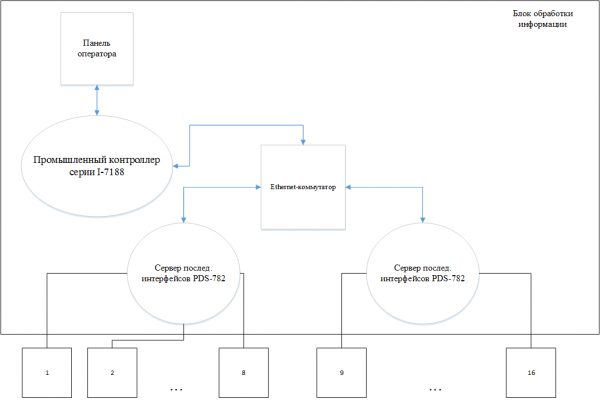

Информационный обмен в блоке обработки информации схематично изображен на рисунке 4.

Рисунок 4. Схема информационного обмена

Представленный на схеме вариант построения блока обработки информации обеспечивает возможность одновременного опроса 16 приборов учета расхода газа (как одинаковых, так и разнотипных). В общем случае алгоритм работы БОИ можно описать следующим образом.

Перед первым запуском необходимо произвести задание конфигурации оборудования системы БОИ. На данном этапе происходит установка количества серверов последовательных интерфейсов, настройка контроллера и серверов, а именно: задание IP-адресов оборудованию, принадлежащему к единой сети, для идентификации каждого из них во время работы. После настройки системы выполняется запись конфигурации в энергонезависимую память. Если же настройка уже производилась, то на этом шаге происходит считывание ранее записанной конфигурации.

Далее проводится настройка системы на заданные приборы учета расхода газа. В соответствии с исходной задачей, технологическими требованиями и фактически имеющимся на технологическом объекте оборудованием учета расхода газа, необходимо произвести сопоставление: к каким последовательным портам, какого сервера был подключен тот или иной прибор учета, а также установить настройки соединения для каждого из них. После настройки, как и при первом запуске, выполняется запись параметров в энергонезависимую память для удобства выполнения последующих запусков системы.

Затем выполняется запуск системы. При этом на панели оператора можно наблюдать параметры всех приборов, присутствующих в сконфигурированной системе.

Для использования блока обработки информации в качестве полноценного и независимого (от других информационных систем) комплекса учета расхода и контроля качества газа, в базовые протоколы введена возможность опроса приборов определения состава и качества газа (хроматографы, гигрометры и т.п.).

В процессе работы блока обработки информации может потребоваться передача информации, принятой с приборов учета, состава и свойств газа в другие системы верхнего уровня. Для этого реализованы информационные пространства по каждому из сконфигурированных приборов. Для передачи информации на верхний уровень информационной системы выбран широко распространённый на объектах ОАО «Газпром» протокол Modbus RTU. Следовательно, запросы параметров каждого прибора к системе будут отличаться лишь адресом, который соответствует индексу прибора в блоке обработки информации.

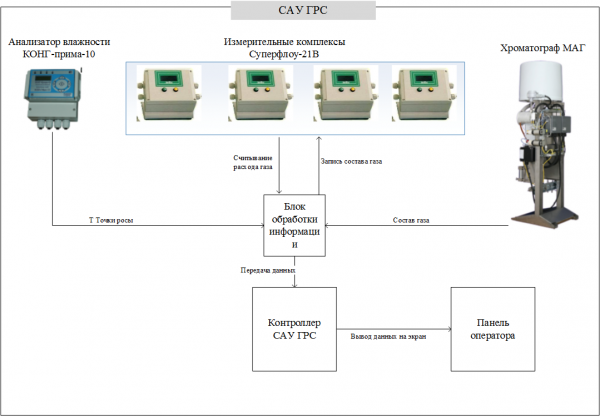

Первым опытом применения рассматриваемого блока обработки информации стало его включение в состав системы автоматического управления газораспределительной станции (САУ ГРС). Согласно требованиям технического задания, с помощью БОИ обеспечивается одновременный опрос четырёх измерительных комплексов Суперфлоу-21В, одного промышленного газового хроматографа МАГ и одного анализатора влажности КОНГ-Прима-10. Структурная схема системы приведена на рисунке 5.

Рисунок 5. Структурная схема САУ ГРС с введённым в её состав БОИ

При включении в состав САУ ГРС, БОИ берёт на себя обеспечение информационного обмена со всеми интеллектуальными устройствами узлов учета расхода газа, снимая соответствующие функции с основного контроллера САУ.

Из-за сравнительно небольшого количества задействованных на ГРС приборов (четыре корректора, один хроматограф и один гигрометр) в составе данного БОИ использован только один сервер последовательных интерфейсов.

В процессе настройки БОИ были выбраны необходимые протоколы обмена информацией, сконфигурированы и идентифицированы последовательные интерфейсы сервера PDS-782, произведена установка на автоматический запуск опроса приборов с подачей питания на БОИ.

Как уже отмечалось, роль блока обработки информации в составе САУ заключается в обеспечении корректного информационного обмена всех приборов системы учета расхода и контроля качества газа на газораспределительной станции с верхним уровнем управления.

БОИ производит опрос измерительных комплексов, получая значения расхода газа по всем имеющимся линиям и, в случае несовпадения данных о мгновенном расходе на основном и соответствующем ему дублирующем измерительном комплексе, сигнализирует об этом системе автоматического управления.

Так же БОИ производит опрос приборов определения состава и качества газа (хроматограф, гигрометр). В случае несовпадения показаний хроматографа с составом газа, запрограммированным в измерительных комплексах Суперфлоу-21В, БОИ производит запись актуальных параметров состава газа.

Контроллер САУ ГРС является системой верхнего уровня для БОИ. Он выполняет периодический сбор информации о расходе, качестве и составе газа. При этом вместо опроса каждого из интеллектуальных приборов (четырёх корректоров, одного хроматографа и одного гигрометра), контроллер опрашивает только БОИ, получая достоверную, обработанную информацию.

Положительные результаты функционирования нового блока обработки информации (рабочее название - Блок универсальный коммуникационный ГПМ-БУК) в составе САУ ГРС показали целесообразность создания на его базе самостоятельного изделия - автономного блока информационного обмена для применения на объектах газовой промышленности.

Добавить комментарий