Низкотемпературная сепарация газа на малых месторождениях - перспективы развития

А.В. Бурков, заместитель директора по проектно-сметной работе

Постоянно растущая конкуренция на рынке промышленного газового оборудования заставляет машиностроителей нефтегазового комплекса осваивать новые направления деятельности и заниматься диверсификацией производства. Специалисты завода «Газпроммаш» находятся в непрерывном поиске новых идей, наиболее актуальные из которых по решению Технического совета предприятия заносятся в план перспективных разработок.

Одной из наиболее актуальных задач сегодня становится подготовка к эффективному использованию попутного нефтяного газа, а также низкокачественного («жирного») газа газоконденсатных месторождений и отработанных скважин.

Помимо технического, у данной проблемы есть и правовой аспект. В Кодексе Российской Федерации об административных правонарушениях содержатся нормы об административной ответственности за нарушение правил эксплуатации оборудования для очистки газов или контроля выбросов в атмосферный воздух. Ратификация Россией Киотского соглашения (Федеральный закон от 04 ноября 2004 г. № 128-ФЗ «О ратификации Киотского протокола к Рамочной конвенции Организации Объединенных Наций об изменении климата») ставит на новый уровень взаимоотношения государства, регионов и нефтегазодобывающих компаний в вопросе утилизации нефтяного попутного газа. Протокол к Рамочной конвенции ООН об изменении климата устанавливает для стран-участниц ограничения на выброс парниковых газов. В первом бюджетном периоде (2008 - 2012 годы) Россия имела обязательства по ограничению выбросов на уровне 1990 года, когда был достигнут максимальный уровень промышленного производства, но после 2012 года условия для нашей страны будут существенно ужесточены.

По данным Минприроды России, в настоящее время прямо или косвенно вопросы использования нефтяных и конденсатных попутных газов регулируются 21 федеральным законам и 37 постановлениями и распоряжениями Правительства Российской Федерации, а также рядом отраслевых стандартов. Однако, несмотря на достаточно большое количество действующих нормативных и правовых актов, уровень утилизации нефтяных и конденсатных попутных газов нефтегазодобывающими компаниями в настоящее время не отвечает требованиям, поставленным руководством страны.

Одним из путей повышения уровня рационального использования нефтяных и конденсатных попутных газов является включение в лицензионные соглашения на добычу нефти и газа обязательных требований по достижению намеченных постановлением Правительства Российской Федерации от 08.01.2009 г. №7 «О мерах по стимулированию сокращения загрязнения атмосферного воздуха продуктами сжигания попутного нефтяного газа на факельных установках» целевого показателя сжигания нефтяного попутного газа на факельных установках на 2012 год и последующие годы в размере не более 5% от объема добытого попутного нефтяного газа.

И вот еще что крайне важно: пунктом 1 статьи 342 Главы 26 Налогового кодекса Российской Федерации для попутных нефтяных и конденсатных газов установлена налоговая ставка по налогу на добычу полезных ископаемых (НДПИ) в размере 0 рублей.

Основная проблема при подготовке нефтяных и конденсатных попутных газов заключается в качественной очистке таких газов, в том числе и от капельной жидкости. Решить эту проблему можно поразному. Одним из самых эффективных и экономичных способов является низкотемпературная сепарация газа.

Установки низкотемпературной сепарации газа известны еще с прошлого века. Принцип их работы заключается в улавливании капельной жидкости при температурах газа около минус 30°С. Такие температуры могут достигаться путем редуцирования сырого газа с величины пластового давления до значений магистрального (как правило, не более 6,3 МПа). В нашей стране первая установка низкотемпературной сепарации газа была введена в эксплуатацию в 1959 г. на месторождении Ленинградское в Краснодарском крае.Однако, до сих пор подобное оборудование, как правило, представляет собой крупное высокопроизводительное сооружение, воздвигаемое непосредственно на установках комплексной подготовки газа или других промышленных площадках. Вместе с тем современные условия требуют искать возможность использования некачественного газа на малых конденсатных месторождениях и законсервированных скважинах. Для этих объектов приоритетным станет создание установки низкотемпературной сепарации с расходом сырого газа до 30 000 м3/ч. Данный выбор не случаен. Известно большое количество таких месторождений на территории России, только в Саратовской области их около сорока, и на большинстве из них улавливаемые при первичной сепарации продукты очистки сырого газа либо направляются на факельную установку, либо вывозятся автотранспортом на дальнейшую переработку или утилизацию. Между тем, наличие установки низкотемпературной сепарации непосредственно на месторождении способно сократить издержки на его содержание: часть отсепарированного газа можно использовать для собственных нужд, остальное возвращать в газопровод, а также сократить транспортные расходы, если отпуск подготовленного стабильного конденсата осуществлять на месте.

Однако, для решения общей задачи полезно предварительно решить ряд локальных, что позволит оперативно и качественно подбирать ту или иную установку для конкретного месторождения и не зависеть от других поставщиков. Среди таких задач можно выделить следующие:

1. Создание сепаратора-пробкоуловителя - для разделения потока газоконденсатной смеси на газ, конденсат и пластовую воду с метанолом.

2. Создание низкотемпературного сепаратора - для улавливания сконденсированной капельной жидкости и финишной осушки газа.

3. Создание специального теплообменного аппарата «газ - газ» - для охлаждения отсепарированного газа встречным потоком подготовленного газа из низкотемпературного сепаратора.

4. Создание выветривателя - для стабилизации газового конденсата путем его нагрева до определенной температуры. Следует отметить, что в дальнейшем набор основного оборудования в установках низкотемпературной сепарации, в зависимости от конкретных задач, может быть гораздо шире. Так, например, в данных установках можно осуществлять регенерацию метанола или уже из стабильного конденсата выделять пропан - бутановую фракцию.

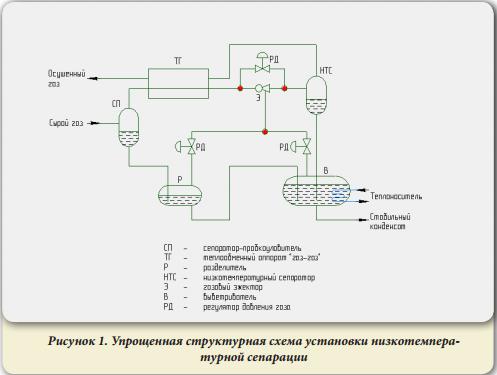

В самом общем виде структурная схема установки низкотемпературной сепарации представлена на рисунке 1.

Основными параметрами, влияющими на эффективность процесса низкотемпературной сепарации, являются давление, температура и состав сырого газа. По мере разработки месторождения происходит снижение пластового давления, и соответственно, уменьшается величина падения температуры газа при его редуцировании. Следовательно, обеспечить необходимую эффективность установки низкотемпературной сепарации за счет внутренней энергии потока газа уже не представляется возможным. При этом в зависимости от интенсивности разработки, истощение месторождения может протекать разными темпами (известны примеры, когда на одном месторождении падение пластового давления за семь лет эксплуатации составило 10,0 МПа, а на другом за один год - 16,0 МПа). Поэтому поддерживать процесс низкотемпературной сепарации на месторождениях на должном уровне с течением времени можно лишь за счет предварительного снижения температуры газа в холодильных установках, что экономически нецелесообразно, так как такие установки весьма дорогостоящи (их оправданно ставить на установках комплексной подготовки газа, либо крупных сборных пунктах газа).

Выходом из ситуации, при которой срок службы установки низкотемпературной сепарации на месторождении достаточно ограничен, является создание транспортабельной установки, которую можно перевозить с одного месторождения на другое и оперативно подключать с минимальными трудозатратами. Естественно такие месторождения должны быть примерно схожи по дебиту, давлению, температуре и составу сырого газа (хотя бы в части наличия или отсутствия сероводорода).

Завод «Газпроммаш» в инициативном порядке приступил к проработке технических решений обозначенных выше задач и, в случае заинтересованности, предлагает отечественным газовикам и нефтяникам объединить усилия по созданию для конкретного объекта изделия, которое позволит существенно сократить сроки окупаемости затрат, вложенных в разработку месторождений.