Разработка газоводяных теплообменников ГПМ-ТГ для газораспределительных станций

П.В. Хворостян, инженер-конструктор 1 кат.

Одним из основных видов продукции, выпускаемой заводом «Газпроммаш» являются газораспределительные станции (далее ГРС). Главное назначение ГРС – снижение магистрального давления газа до рабочего давления газораспределительной системы потребителей и поддержание его на заданном уровне.

Существуют два основных вида ГРС с точки зрения компоновочных решений: раздельно-блочная и объединенно-блочная. Достоинства и характерные особенности каждого вида компоновки ГРС достаточно подробно рассмотрены в предыдущем выпуске «Вестника Газпроммаша»{1}. До недавнего времени завод «Газпроммаш» отдавал предпочтение ГРС с раздельно-блочной компоновкой оборудования, при этом для подогре- ва газа перед редуцированием использовались серийно выпускаемые подогреватели газа типа ГПМ-ПТПГ или ГПМ-ПГА.

Изучив иностранный и отечественный опыт производства ГРС в части минимизации занимаемой ГРС площади, в соответствии с основными принципами технической политики завода «Газпроммаш» – изготовление значительной части комплектующих изделий непосредственно на заводе{2}, в условиях усиливающейся с каждым годом конкуренции на рынке газового оборудования, руководство завода приняло решение о постановке на производство модификации ГРС в объединенно- блочной компоновке. Характерными примерами данного вида продукции являются ГРС «Джубга-1», «Джубга-2», «Новомихайловская» магистрального газопровода «Джубга-Лазаревское-Сочи», возводимого по проекту газификации Черноморского побережья Краснодарского края в рамках олимпийской программы. При объединенно-блочной компоновке применение традиционных подогревателей газа затрудни- тельно. Связано это с тем, что с огневой стороны подогревателей газа должны быть предусмотрены противопожарные расстояния. Поэтому, в данном случае, функция подогрева газа возложена на систему «котел – теплообменник».

Применение системы «котел – теплообменник» дает ощутимую экономию топливного газа по сравнению с традиционными подогревателями газа. Это связано с тем, что котел имеет более высокий КПД (90–92%) за счет применения горелок с принудительной тягой и устройством контроля соотношения топливо-воздух, позволяющих сжигать газ при минимальном коэффициенте избытка воздуха, а также за счет более развитой поверхности теплообмена.

Справедливости ради, следует отметить, что новый типоразмерный ряд подогревателей газа производства завода «Газпроммаш» ГПМ- ПТПГ-К имеет достаточно высокий КПД – 87 % {3} и в целом ряде случаев применение таких подогревателей в составе ГРС вполне оправдано.

В ходе проведения НИОКР, на стадии разработки ряда газоводяных теплообменников специалистами КБ нефтегазового оборудования, изучались теплообменные устройства, выпускаемые, в частности, ЗАО «Уромгаз» (г.Екатеринбург). Предварительные расчеты показали, что основным недостатком их конструкции является слабая эффективность теплообмена, характеризующаяся невысоким коэффициентом теплопередачи. Поэтому основной задачей при разработке нового теплообменника стали поиски путей повышения этого коэффициента.

Рассмотрим основное уравнение теплопередачи {4}.

Q = К∙ F ∙ Δt, (1)

где К– коэффициент теплопередачи, характеризует собой интенсивность передачи тепла от греющей среды к нагреваемой, Bm/M2•°C; F – площадь поверхности теплообмена, м2; Δt – средний температурный напор, °С; Q – тепловая мощность, Вт

Анализируя уравнение (1), можно сделать вывод о том, что в случае увеличения коэффициента K , для передачи одного и того же количества тепла Q и одинаковом температурном напоре Δt, требуется меньшая поверхность теплообмена F, что ведет к уменьшению габаритов теплообменного аппарата.

Для оценки влияния на интенсивность теплопередачи рассмотрим также уравнение

; (2)

; (2)

где αГ, αПТ – коэффициент теплоотдачи со стороны подогреваемого газа и промежуточного теплоносителя, ; δ – толщина стенки тепло- обменной трубы, м; λм – коэффициент теплопроводности материала теплообменной трубы, Bm/M • K .

В качестве базового варианта принимаем: в межтрубное пространство подается типовой теплоноситель (охлаждающая жидкость ОЖ-40 по ГОСТ 28084-89), а в трубное пространство – природный газ. Значение коэффициента αГ составляет приблизительно от 1500 до 2000Bm/M2•°C и существенным образом повлиять на него не представляется возможным. В связи с этим рассматривался вариант перенаправления газа в межтрубное пространство, а теплоносителя в трубное, что обеспечивало увеличение αГ и уменьшение αПТ (продольное омывание). Однако при этом потери давления газа возрастали многократно, что делало неприемлемым рассматриваемый способ нагрева газа.

Термическое сопротивление стенки δ/λм практически постоянная величина. Очевидно, что основное влияние на величину оказывает коэффициент αПТ.

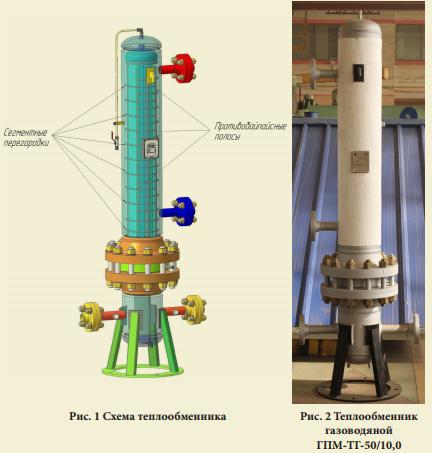

Скорость движения теплоносителя в теплообменниках изучаемых аналогов крайне мала. Упрощенно можно считать, что основная теплоотдача происходит в них путем свободной конвекции у вертикальных труб. При этом αПТ = 500 – 600Bm/M2•°C , = 400 – 500Bm/M2•°C . Поэтому было принято решение об увеличении скорости движения теплоносителя при поперечном омывании шахматных пучков труб путем установки большего количества сегментных перегородок, что наглядно иллюстрирует рисунок 1. Для данной конструкции αПТ возрастает ориентировочно в 3–4 раза, а – в два раза, что дает существенное уменьшение потребной поверхности теплообмена.

Сегментные перегородки изготавливаются на станках с ЧПУ. Высокая точность изготовления позволяет значительно упростить сборку и соблюсти минимально возможные зазоры между кожухом и перегородкой, чтобы избежать нештатных условий теплообмена. Для этой же цели в теплообменниках применены противобайпасные полосы, исключающие перетечки (байпасирование) и увеличивающие скорость движения теплоносителя.

Результатом изменения схемы движения теплоносителя, высокой точности изготовления стало значительное повышение эффективности теплопередачи в данном теплообменнике по сравнению с известными аналогами.

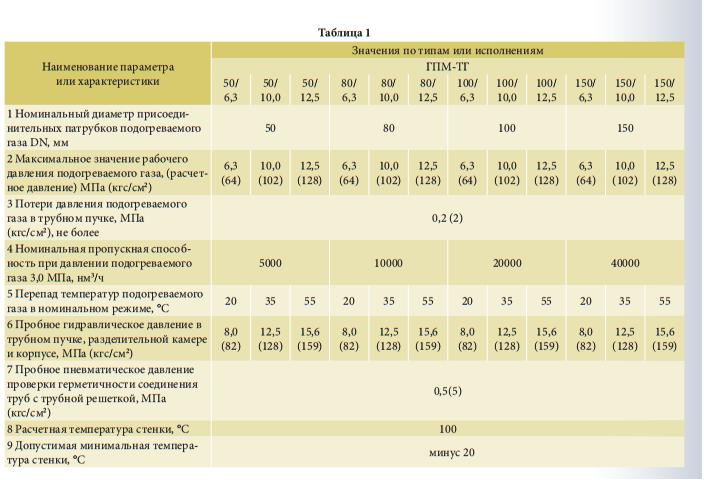

Основные характеристики газоводяных теплообменников ГПМ-ТГ приведены в таблице 1. Типовой представитель данного ряда, теплообменник ГПМ-ТГ-50/10,0, успешно прошел сертификационные испытания. Получено также разрешение Ростехнадзора на применение теплообменников типоразмерного ряда, предусмотренного техническими условиями ТУ 3612-069-36214188-2008 {5}, что позволило поставить данный вид продукции на серийное производство.

Список использованных источников

1. Вестник Газпроммаша. Выпуск № 3. Л.Ф. Шестиперстов «Использование опыта проектной привязки изделий полной заводской готовности для формирования базы типовых проектных решений при- менительно к ГРС».

2. Б.К. Ковалев. Доклад на конференции в рамках международ- ной специализированной выставки «GAZ INDUSTRY» 14.12.2006, г. Оренбург. «Опыт производства современного оборудования для ГРС и объектов газоснабжения».

3. Вестник Газпроммаша. Выпуск №2 А.Г. Маслин, П.В. Хворостян «Оптимизация конструкции подогревателя газа с промежуточным те- плоносителем»

4. «Основы теплопередачи». М.А.Михеев, И.М. Михеева – М.: Энергия, 1977 – 344 с.

5. Технические условия ТУ 3612-069-36214188-2008. Теплообмен- ники газоводяные ГПМ-ТГ.