Использование опыта проектной привязки изделий полной заводской готовности для формирования базы типовых проектных решений применительно к ГРС

Л.Ф. Шестиперстов, заместитель генерального директора по проектным работам — директор ВНИПИ Газпроммаш

Работа по систематизации проектных решений на заводе «Газпроммаш» началась одновременно с созданием в 2007г. специализированного подразделения, выполняющего проекты привязки к объектам выпускаемых заводом изделий. К середине 2009г. разработано 23 проекта различного направления: как на привязку газораспределительных станций для объектов нового строительства, реконструкции и технического перевооружения; так и на капитальный ремонт отдельных установок из состава ГРС, таких как подогреватели газа, одоризационные установки, блоки редуцирования, переключений, КИПиА. Параллельно с разработкой проектов ведется работа по типизации проектных решений.

Исторически вопросы разработки типовых проектов газораспределительных станций не получили достаточного внимания в период активного развития газораспределительных сетей и строительства ГРС в 60-ые — 80-ые годы. Зарегистрированные типовые проекты практически отсутствовали, каждый проектный институт реализовывал собственный подход к проектной привязке ГРС. При строительстве далеко не всегда соблюдались предусмотренные проектом решения. В связи с этим, несмотря на небольшой перечень освоенных советской промышленностью блочных и блочно-комплектных ГРС, среди существующих однотипных газораспределительных станций сложно найти две совершенно одинаковых.

Современное состояние Российского производства газораспределительных станций характеризуется наличием независимых производителей, выпускающих целый ряд наименований ГРС, различающихся по применяемому оборудованию, техническим и компоновочным решениям. Положительным последствием этого является хорошая конкурентная среда, стимулирующая техническое совершенствование газораспределительных станций без их значительного удорожания. В числе отрицательных последствий следует отметить практическое отсутствие взаимных связей между производителями и разнотипность выпускаемой продукции. В области проектной привязки газораспределительных станций значимым является появление большого количества малых проектных организаций, не всегда обладающих достаточным опытом проектирования и выпускающих кардинально отличающиеся проекты. Все это актуализирует проблему типизации проектных решений по газораспределительным станциям, но в сложившихся условиях сложно найти единую организационно — техническую базу для ее решения в федеральном масштабе.

В подразделениях завода «Газпроммаш» сложилась достаточная для внутренней типизации конструкторских и проектных решений организационно — техническая база, обусловленная самостоятельным выполнением полного перечня работ, таких как: конструкторская раз- работка оборудования, его проектная привязка, монтаж на объекте и пусконаладочные работы. Системный подход к проведению комплексных работ позволил сформировать концепцию типизации газораспределительных станций, основные положения которой приведены ниже.

Опыт разработки конструкторских и проектных решений показывает, что целесообразна типизация газораспределительных станций производительностью до 80 тыс. м3/час, с одним выходом. Станции большей производительности или с количеством выходов более двух имеют низкую повторяемость, практически каждая требует индивидуальной разработки, для них возможна только поузловая типизация, слабо влияющая на внешний облик станции.

Особым моментом, затрудняющим общение различных участников процесса строительства ГРС, в первую очередь заказчика и поставщика, является отсутствие общепринятой системы классификации газораспределительных станций. Каждый изготовитель разрабатывает собственный перечень базовых моделей газораспределительных станций и их технически обоснованную классификацию, но в связи с информационной загруженностью в повседневном общении сложные аббревиатуры не приживаются, а упрощенные производные от них, например «ГРС-10», подчас приводят к возникновению недопонимания между участниками процесса. В качестве реального примера применительно к газораспределительной станции производительностью 10 тыс. м3/час можно отметить, что ее базовая модификация в исполнении завода «Газпроммаш» рассчитана на работу при входном давлении от 2,3 до 7,5 МПа, выходном давлении 0,6 МПа, имеет диаметр входного трубопровода DN 80 мм, выходного трубопровода — DN 150 мм. Однако, внешне такая же станция, с теми же диаметрами трубопроводов и габаритами, при выходном давлении 0,3 МПа выдаст 5 000 м3/час, а при выходном давлении 1,2 МПа — 20 000 м3/час, правда при дополнительном условии, что входное давление будет не менее 4,0 МПа. Тем не менее, нельзя однозначно утверждать, что при повышении величин входного и выходного давлений газораспределительная станция паспортной производительностью 10 тыс. м3/час обеспечит расход 20 тыс. м3/час, так как отдельные ее узлы (например подогрев, одоризация) изначально не рассчитаны на данные параметры.

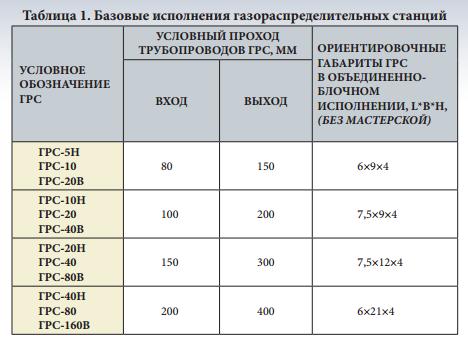

Несмотря на наличие отдельных индивидуальных особенностей, специалисты завода «Газпроммаш» считают, что возможна и целесообразна привязка базовых исполнений ГРС к расходу, как основному показателю, с целью выработки общепринятой системы классификации ГРС. При этом под обозначением ГРС, например «ГРС-10», предлагает- ся понимать станцию «усредненных параметров» с выходным давлением 0,6 МПа, среднестатистическим входным давлением 2,5 — 3,5 МПа. В случае, если данная станция будет работать при выходном давлении 1,2 МПа, обозначение ГРС будет «ГРС-10В», ее габариты и диаметры входного/выходного трубопроводов будут примерно аналогичны «ГРС-5». В случае, если данная станция будет работать при выходном давлении 0,3 МПа, обозначение ГРС будет «ГРС-10Н», ее габариты и диаметры входного/выходного трубопроводов будут примерно анало- гичны «ГРС-20».

Учитывая данные предложения, пример формирования базовых исполнений ГРС с привязкой к условным проходам трубопроводов и ориентировочным габаритам для объединенно-блочной компоновки представлены в виде таблицы 1.

Среди выпускающихся в настоящее время газораспределительных станций следует выделить две основных разновидности с точки зрения компоновочных решений.

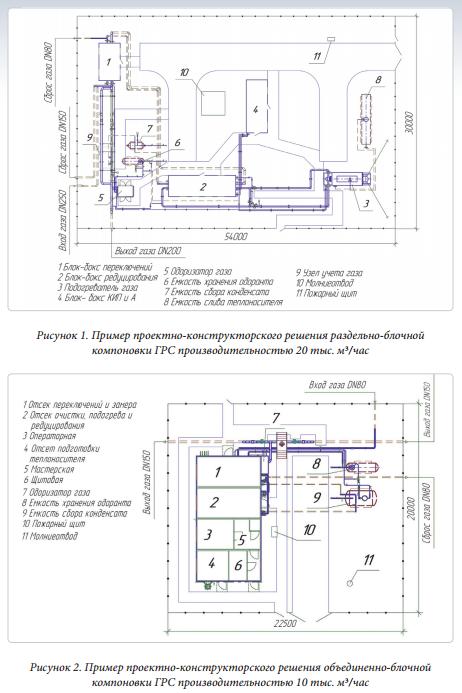

Первую разновидность, исторически появившуюся ранее, можно условно обозначить «раздельно-блочная компоновка». В данном слу- чае ГРС формируется из отдельно стоящих блоков, размеры которых определяются транспортными (как правило железнодорожными) габа- ритами. Пример проектно-конструкторского решения для раздельно- блочной компоновки ГРС производительностью 20 тыс. м3/час показан на рисунке 1.

Вторую разновидность компоновки можно назвать «объединенно-блочная компоновка». Газораспределительная станция в данном случае состоит из отдельно транспортируемых к месту строительства блоков и частей, объединяемых на площадке ГРС в одно или несколько блок- зданий. Пример проектно-конструкторского решения объединенно- блочной компоновки ГРС производительностью 10 тыс. м3/час показан на рисунке 2.

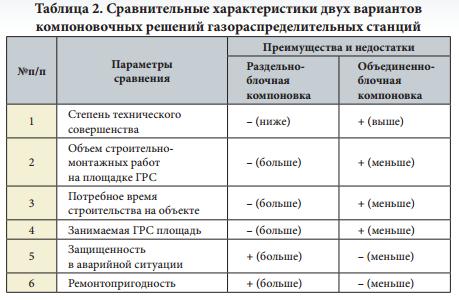

Каждый из вариантов компоновочных решений при одинаковом качестве изготовления имеет свои сравнительные преимущества и недостатки, основные из которых сведены в таблицу 2.

В связи с неоднозначностью результатов сравнительного анализа, решение о выборе вида компоновки ГРС принимает заказчик.

При разработке типовых проектных решений по раздельно- блочной компоновке основная задача состоит в рациональной расстановке блоков ГРС, с целью уменьшения занимаемой территории и количества межблочных трубопроводов, при соблюдении действующих норм.

При разработке типовых проектных решений по объединенноблочной компоновке большее значение принимает конструкторская разработка блок-здания ГРС, задача проектной привязки упрощается и сводится к размещению на площадке ГРС элементов, не входящих в состав блоков, например емкостей, а также строительных сооружений — дорог, молниеприемников и др.

В целом внутренняя база типовых проектных решений завода «Газпроммаш» по раздельно-блочной и объединеннолочной компоновкам газораспределительных станций постепенно заполняется, единственным сдерживающим фактором на сегодняшний день является малый процент объектов нового строительства и реконструкции в общем количестве объектов.

Основная масса выполняемых заводом проектных работ относится к капитальному ремонту существующих газораспределительных станций с применением блоков и узлов полной заводской готовности. При анализе конструктивного исполнения ГРС, подвергающихся в на- стоящее время капитальному ремонту, выявлены следующие основные модификации: «АГРС-3», «АГРС-10», «Энергия», «Ташкент», «БК-ГРС». Капитальный ремонт данных ГРС возможно типизировать путем разработки блоков, встраиваемых вместо блоков ремонтируемых газораспределительных станций.

Примером являются разработанные специалистами завода «Газпроммаш» для капитального ремонта АГРС производительностью 30 тыс. м3/час блоки переключений (с навесным одоризатором газа); очистки, редуцирования и замера. Данные блоки создавались для капи- тального ремонта конкретной газораспределительной станции, но уже имеются прецеденты повторного применения для капитального ремонта однотипных ГРС. Внутренняя компоновка блоков, разработанных для капитального ремонта, существенно уплотнена по отношению к стандартной, с целью максимального сокращения габаритов блоков.

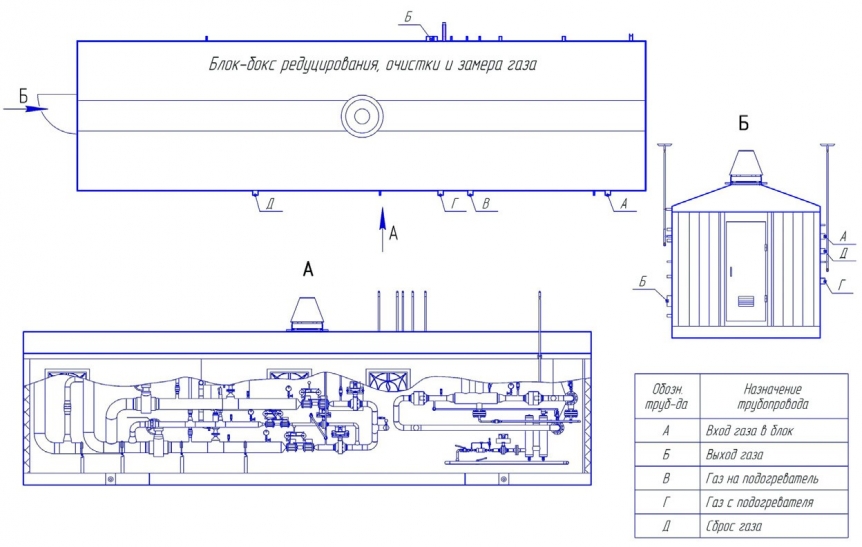

Внешний вид блока очистки, редуцирования и замера производи- тельностью 30 тыс. м3/час изображен на рисунке 3.

Рисунок 3. Внешний вид блока очистки, редуцирования и замера производительностью 30 тыс. м3/час

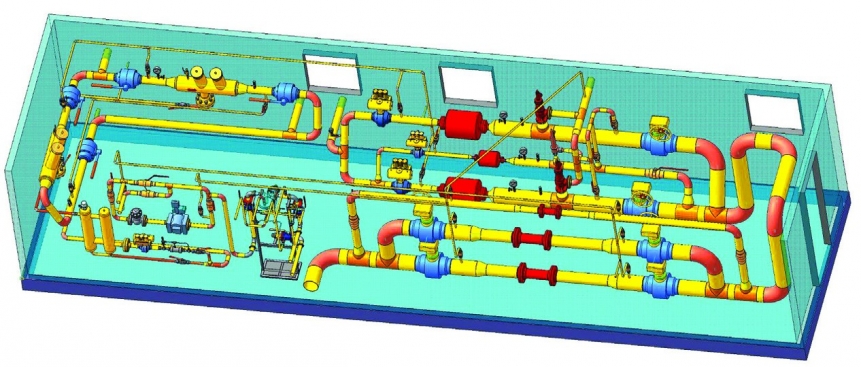

Эскиз внутренней обвязки блока очистки, редуцирования и замера производительностью 30 тыс. м3/час изображен на рисунке 4.

Рисунок 4. Эскиз внутренней обвязки блока очистки, редуцирования и замера производительностью 30 тыс. м3/час

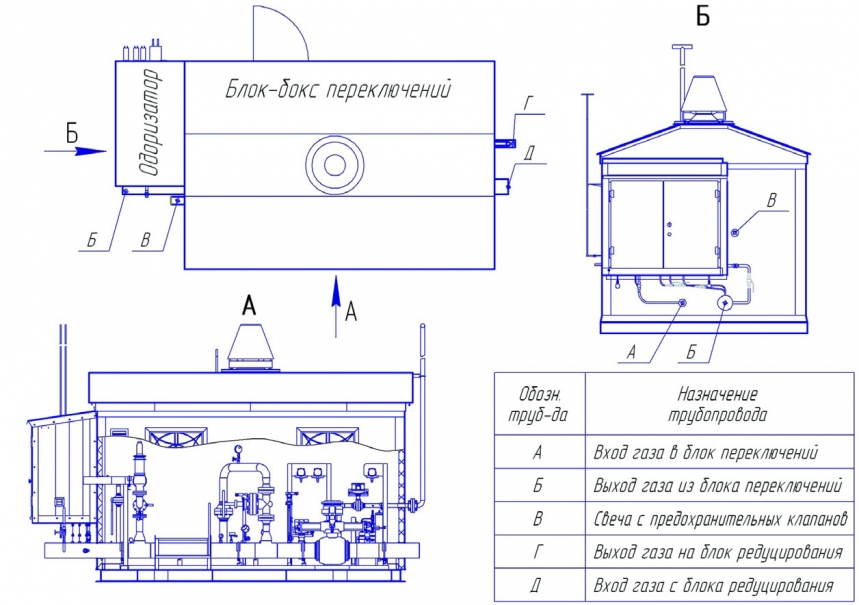

Внешний вид блока переключений производительностью 30 тыс. м3/час с навесным одоризатором газа приведен на рисунке 5.

Рисунок 5. Внешний вид блока переключений производительностью 30 тыс. м3/час с навесным одоризатором газа

В настоящее время специалистами завода «Газпроммаш» ведется разработка конструкторской документации на блоки для капитального ремонта ГРС меньшей производительности, такие как АГРС-3, АГРС- 10.

Различные модификации блочно-комплектных ГРС («БК-ГРС») строились с расположением узлов редуцирования в капитальном здании. В соответствии с этим капремонт узлов редуцирования БК-ГРС целесообразно проводить с применением узлов заводской готовности в исполнении «на раме», устанавливаемых в существующее здание ГРС.

В целом по всем модификациям существующих газораспределительных станций можно констатировать, что наиболее устаревшими и подлежащими массовому капитальному ремонту являются узлы одоризации газа, по которым наработаны варианты проведения капитального ремонта всех известных модификаций ГРС.

При значительном объеме капитального ремонта ГРС, как правило, производится капитальный ремонт системы автоматизированного управления, с ее построением на современной элементной базе. Нередко при этом изготавливается в заводских условиях блок КИП и А со всем его оборудованием. Блок КИПиА производства завода «Газпроммаш» также типизирован и имеет свои варианты исполнений.

Обобщая выше изложенное, следует отметить, что завод «Газпроммаш» в инициативном порядке активно занимается наработкой базы проектных решений по привязке выпускаемой продукции и их систематизацией. Обладая хорошей материально-технической базой и значительным научно-техническим потенциалом, в случае активизации процесса формирования базы типовых проектных решений ГРС в федеральном масштабе, мы готовы стать участниками этого процесса.