Оптимизация взаимодействия проектной организации с заводом-изготовителем и техническими службами заказчика на стадии проектно-изыскательских работ

/По материалам доклада на совещании «Организация эксплуатации и ремонта линейной части магистральных газопроводов, подводных переходов и газораспределительных станций ООО «Газпром трансгаз Самара» в 2015 году, задачи на 2016 год. Положительный опыт, проблемы». г. Тольятти 05-06 мая 2016 года/

П.В. Хворостян, ГИП ВНИПИ Газпроммаш

Эффективность любого производственного процесса зависит не cтолько от качества организационных мероприятий при эксплуатации того или иного объекта, сколько от технических решений, заложенных в данный объект на самых ранних стадиях проектирования. Именно на этапе проектно-изыскательских работ вырабатывается концепция, учитывающая особенности конкретного производства, формирующая оптимальную стоимость строительства и последующие эксплуатационные расходы, а также обеспечивающая минимизацию общих сроков строительных работ. Однако зачастую, находясь в рамках ограниченного лимита времени или под воздействием административного ресурса, проектные организации встраивают в заданные технические условия решения ранее разработанных проектов без проведения их актуализации. Приходится констатировать, что подобная практика, выдаваемая за унификацию проектных решений, создает в дальнейшем массу дополнительных трудностей всем организациям, реализующим проект, если основные характеристики объектов не совпадают полностью.

К тому же остается неясным вопрос соответствия разделов выполняемого проекта исходным условиям в части минимизации сроков, общей стоимости строительства и эксплуатационных расходов, поскольку доработка закладываемого в проект оборудования проектной организацией не производится и не финансируется.

При выработке комплексных технических решений для сложного производственного объекта, например для газораспределительной станции (ГРС), проектным организациям приходится учитывать предшествующий опыт производителя оборудования. Поэтому к выбору конкретного поставщика следует относиться самым серьезным образом. Во-первых, к процедуре выбора должен быть обеспечен равный доступ всех заинтересованных предприятий, способных качественно изготовить требуемую продукцию. Во-вторых, стоимость и сроки изготовления оборудования должны сочетаться с реальными сроками строительства, экономическими показателями и эксплуатационными характеристиками объекта.

Действующий в ПАО «Газпром» регламент по предварительному выбору поставщика оборудования на стадии ПИР в целом отвечает этим требованиям, но, с точки зрения производителя, по ряду практических вопросов требует дальнейшего совершенствования. В частности, при выдаче потенциальным изготовителям исходных данных, к технической части закупочной документации (ТЧЗД) прикладываются обезличенные технологические схемы и перечни оборудования. Однако опытным специалистам не трудно понять, чей конструктивный вариант (из участвующих в тендере заводов-изготовителей) принят за основу. То есть, фактически, предприятия-участники тендерных процедур должны воспроизводить решения своего конкурента, даже если они далеко не идеальны. Например, нередко бывают завышены или занижены диаметра газопроводов, встречаются ошибки в расчете тепловой мощности и выборе конструкции узла подогрева газа, не всегда оказывается оптимален узел измерения расхода газа и т. д. В результате может происходить неоправданное удорожание комплекта оборудования ГРС.

Пример. Сравнительный анализ базового варианта компоновки ГРС-440 (Новокуйбышевский НПЗ), представленного проектной организацией и оптимизированного варианта, предлагаемого специалистами завода «Газпроммаш». Оптимизации подвергнуты следующие узлы ГРС: переключения, очистки, измерения расхода, предотвращения гидратообразования.

Узел переключения

В базовом варианте в составе обводной линии узла переключения установлены кран с пневмоприводом, фильтр-сепаратор, фильтр газовый, регулирующий клапан с электроприводом, кран ручной. Данный состав избыточен по отношению к требованиям нормативных документов в части установки аппаратов очистки, т.к. работа ГРС по байпасу предусматривается только в аварийной ситуации и предполагает непрерывный контроль за процессом со стороны обслуживающеего персонала.

Предлагается следующий состав обводной линии: кран с пневмоприводом, фильтр-сепаратор, регулирующий клапан с электроприводом, кран ручной.

Узел очистки

В базовом варианте, в составе каждой из четырех линии очистки имеются два аппарата очистки (всего 8 аппаратов). Данное решение, по всей видимости, предполагает повышенную влажность газа в трубопроводе. Однако в паспорте качества газа прописана температура -30 0С, что вписывается в общие требования СТО Газпром 089-2010.

В конструкции фильтра-сепаратора ГПМ-ФС производства ООО Завод «Газпроммаш» присутствуют циклонная, фильтрующая части, а также накопительная емкость - сборник механических примесей и жидкости. Таким образом, при использовании данного вида оборудования необходимость в двухступенчатой очистке газа отпадает.

В циклонной части с помощью центробежных сил происходит отделение от газа грубых механических примесей и капельной жидкости. В фильтрующей части применены элементы из полипропиленовых волокон для более тонкой очистки газа.

Фильтры-сепараторы ГПМ-ФС включены в Реестр оборудования и материалов, рекомендованных к применению в ОАО «Газпром». Более подробно об их модификациях можно узнать из материалов ежегодника «Вестник Газпроммаша», выпуск 8, 2014 год.

Узел измерения расхода газа (далее – УИРГ)

В отличие от базового варианта предлагается УИРГ расположить до узла редуцирования, что позволит снизит номинальные диаметры запорной арматуры и приборов учета.

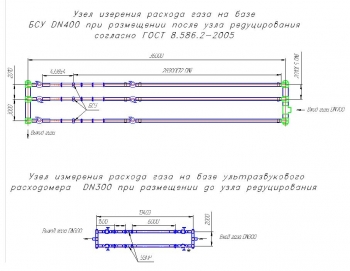

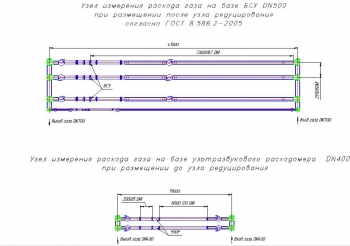

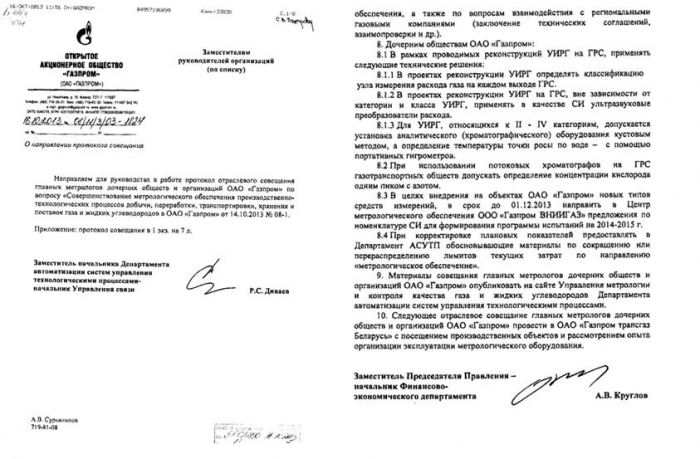

Применение ультразвуковых расходомеров (далее – УЗР) в составе УИРГ по сравнению с быстросменными сужающими устройствами (далее – БСУ) снижает общую стоимость (около 32 млн. руб.) и позволяет сократить длины прямых участков (а значит - уменьшить площадь, занимаемую ГРС). Межповерочный интервал УЗР составляет 4 года. На рисунке 1 приведено сравнение габаритных размеров трубопроводной части УИРГ в двух вариантах – с БСУ и с УЗР. Размеры трубопроводов УИРГ на базе УЗР вдвое меньше, чем при использовании БСУ.

Рис.1 - Сравнение габаритных размеров трубопроводной части узлов измерения расхода газа на базе БСУ и УЗР

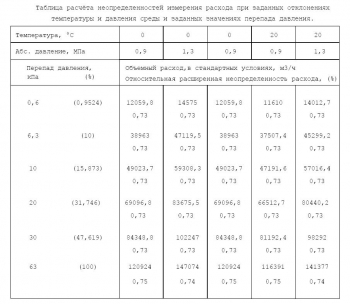

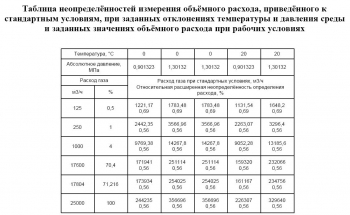

Кроме того, УЗР имеют значительно более широкий динамический диапазон, чем БСУ. Это можно увидеть в таблицах, представленных на рисунке 2.

Рис.2 - Пример расчета БСУ DN500 (левый столбец) и УЗР DN500 (правый столбец) в программе «Расходомер ИСО»

Решением совещания главных метрологов ПАО «Газпром» от 14.10.2013 г. установлено приоритетное применение ультразвуковых расходомеров на ГРС (см. рисунок 3).

Рис.3 - Решение совещания главных метрологов ПАО «Газпром»

Узел предотвращения гидратообразования

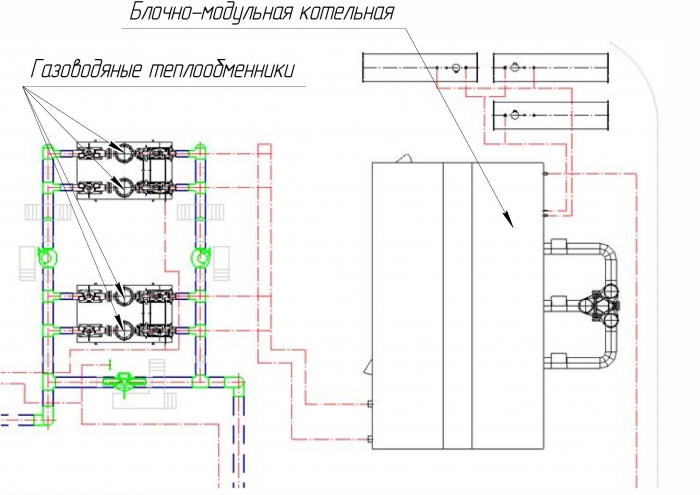

В базовом варианте в составе узла (рисунок 4) используются 4 газоводяных теплообменника DN300 (2 рабочих + 2 резервных) и блочно-модульная котельная, состоящая из 3 водогрейных котлов с тепловой мощностью 2 МВт каждый.

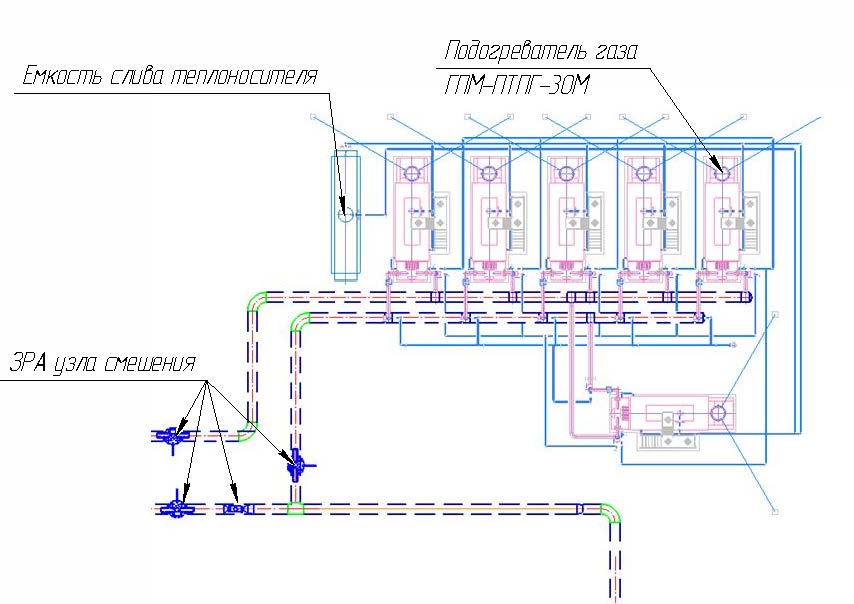

Предлагается изменить тип подогрева на подогреватели газа типа ГПМ-ПТПГ-30М в количестве 6 шт. (5 рабочих + 1 резервный) с узлом смешения горячего и холодного потоков газа (рисунок 5).

Необходимо также учитывать, что количество подогревателей подобрано, исходя из максимальной величины перепада давления с 5,4 МПа до 0,8 МПа при максимальном расходе 440 000 нм3/ч. Реальные значения давления и расхода газа на входе ГРС будут иметь меньшие величины.

Рис.4 - Узел предотвращения гидратообразования на базе газоводяных теплообменников и блочно-модульной котельной (вид сверху)

Рис.5 - Узел предотвращения гидратообразования на базе подогревателей газа ГПМ-ПТПГ-30М с узлом смешения (вид сверху)

Основные преимущества предлагаемого варианта узла предотвращения гидратообразования:

- Общая стоимость ниже в 1,5 раза.

- Более простая эксплуатация – упрощенная автоматика, отсутствуют насосы, вентиляторы, не требуется дополнительное обучение операторов ГРС обслуживанию котельных установок.

- Минимальное электропотребление узла предотвращения гидратообразования - 3 кВт, что в 10 раз меньше, чем на блочной котельной.

Примечание. Объем теплоносителя:

- в блочно-модульной котельной - 20 м3 ;

- в подогревателях ГПМ-ПТПГ-30М (6 шт) – 43 м3.

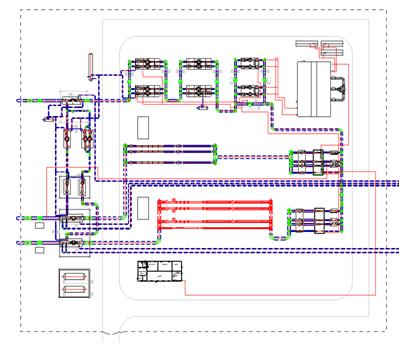

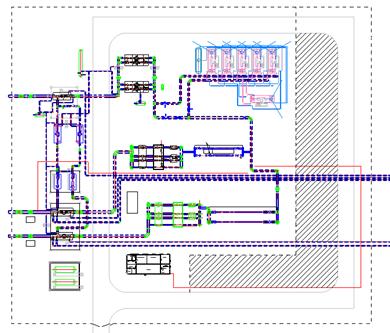

Размещение оборудования ГРС в базовом и оптимизированном вариантах показано на рисунках 6 - 7, из которых следует, что предлагаемые заводом «Газпроммаш» технические решения позволяют уменьшить производственную площадку на 1300 м2 , что составляет 15 % от общей планируемой площади.

Рис.6 - План площадки ГРС согласно ОТР (площадь S=100х88=8800 м2 )

Рис.7 - План площадки ГРС согласно предложениям ООО Завод «Газпроммаш» (площадь S=7500 м2)

Для наглядности результаты сравнительного анализа технических и компоновочных решений в базовом и оптимизированном вариантах сведены в таблицу 1. Итоговые экономические показатели, представленные только для основного технологического оборудования, заставляют задуматься, так ли оптимален первоначальный подбор оборудования. К сожалению, очень часто поспешные первичные согласования без участия изготовителей оборудования приводят не к экономии материальных средств, а, напротив, к значительному росту последующих расходов.

Таблица 1

|

Узел ГРС |

Общие технические решения (базовый вариант) |

Решения ООО Завод «Газпроммаш» (оптимизированный вариант) |

Экономия, млн. руб. |

|

|

Узел переключений |

4 аппарата очистки |

2 аппарата очистки |

≈3,3 |

|

|

Узел очистки |

8 аппаратов очистки |

4 аппарата очистки |

≈8,2 |

|

|

Узел подогрева |

На базе 4-х теплообменников DN300 (2 рабочих+ 2 резервных) + котельная |

На базе 6 подогревателей газа ГПМ-ПТПГ-30М (5 рабочих + 1 резервный) |

≈31,6 |

|

|

Узел измерения расхода газа |

1 очередь – 3 линии на базе БСУ DN400 после линии редуцирования 2 очередь – 3 линии на базе БСУ DN500 и одна базе ГУВР DN200 после линии редуцирования |

1 очередь – 2 линии на базе УЗПР DN300 до линии редуцирования 2 очередь – 2 линии на базе УЗПР DN400 до линии редуцирования |

≈31,8 |

|

|

Энергопотребление, кВт |

45 |

15 |

|

|

|

Количество сосудов под давлением, шт |

21 |

11 |

|

|

|

Площадь ГРС, м2 |

8800 |

7500 |

|

|

|

Расход газа на собственные нужды, м3/ч |

350 |

400 |

|

|

|

Итого |

≈74,9 |

|||

Приведенный пример показывает, что на стадии разработки общих технических решений целесообразно проводить детальный технико-экономический анализ. При этом уже на данном этапе полезно привлекать к оптимизации технических решений заводы-изготовители соответствующего оборудования, имеющие многолетний опыт производства ГРС.

Такой подход позволит избежать множества традиционных нестыковок, возникающих на всех последующих стадиях разработки, согласования и, главное, практической реализации проекта. Результатом станет ощутимое снижение общих временных и материальных затрат на строительство объекта.

Добавить комментарий