Опыт автоматизации нефтегазового оборудования

Пальгов В.Е., начальник отдела.

Машиностроительное предприятие, занимающееся производством металлоконструкций, технологических узлов и блоков заводской готовности для нефтегазового рынка, всегда должно стремиться выпускать изделия наиболее полно удовлетворяющие запросы покупателей. В идеале - реализовывать свою продукцию, что называется «под ключ», предъявляя заказчику оборудование, полностью готовое к эксплуатации. Из этих побуждений выстраивается стратегия предприятия осуществлять полный цикл производства – от разработки проектной и конструкторской документации, до монтажных и пусконаладочных работ на объекте. И дело даже не в стремлении извлекать максимальную прибыль из каждого очередного заказа. Просто разработчик и производитель оборудования, сочетаясь в одном лице, прекрасно знает все технологические особенности своей продукции, и потому лучше других подготовлен к выполнению работ по оперативному запуску изготовленного оборудования в эксплуатацию.

Подобными соображениями руководствовались специалисты и руководители завода «Газпроммаш» более двенадцати лет назад, создавая новую систему автоматического управления газораспределительной станцией. В 2004 году была введена в эксплуатацию первая газораспределительная станция «ГРС Газпроммаш», оснащенная САУ ГРС собственного производства. В качестве центрального вычислительно-управляющего устройства был применен контроллер ICP CON малоизвестной в то время на российском рынке электроники тайваньской фирмы ICPDAS.

Контроллер ICP CON фирмы ICPDAS

Технические характеристики, удовлетворяющие требованиям к системам управления уровня ГРС, многообразная номенклатура модулей ввода-вывода и привлекательная цена, в совокупности определили выбор данного контроллера. Оптимальность выбора подтвердили успешные эксплуатационные испытания, проведенные 30 апреля 2004 года, и положительные выводы межведомственной комиссии, сформированной ОАО «Газпром», по итогам испытаний на площадке ГРС «Егорьевск-Голубевая» Ногинского ЛПУ МГ ООО «Мострансгаз» (ныне - ООО «Газпром трансгаз Москва»). В дальнейшем, завод «Газпроммаш» оснастил системами управления на базе контроллера ICP CON более 40 газораспределительных станций.

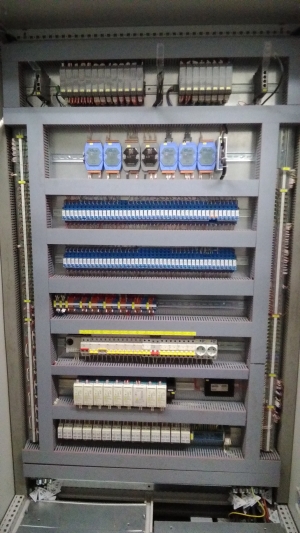

Головной образец (2004г.) Современное исполнение

Шкаф контроля и управления на базе контроллера ICP CON

Положительный опыт, полученный при разработке первых САУ ГРС, и консультации с заказчиками в части автоматизации изготавливаемого газового оборудования, подтолкнули специалистов завода к расширению списка применяемых промышленных контроллеров. Так в 2007 году появился шкаф контроля и управления ГРС на базе контроллера ControlLogix американской фирмы AllenBradley. Система автоматики была изготовлена для ГРС «Газпроммаш-10» НПС «Кропоткинская» Каспийского Трубопроводного Консорциума.

Успешная работа с контроллерами AllenBradley привела к разработке целого ряда САУ ГРС на базе модели CompactLogix, которыми были оснащены более десятка ГРС в России и особенно в газотранспортных организациях ближнего зарубежья, где они продолжают пользоваться спросом.

Контроллер ControlLogix в ШКУ ГРС «Кропоткинская»

Со временем, конструкторское бюро по разработке программного обеспечения превратилось в сильный коллектив опытных, квалифицированных профессионалов, готовых к решению задач любой сложности с использованием самого современного оборудования различных производителей промышленной автоматики. Сегодня, помимо уже упомянутых ШКУ ГРС, на счету разработчиков Завода «Газпроммаш» более семидесяти систем автоматики, изготовленных на базе промышленных контроллеров таких известных брендов как Siemens, Yokogawa, Schneider Electric.

Особое внимание уделяется работе с дочерними предприятиями ОАО «Новатэк», действующими в условиях крайнего севера на площадках Юрхаровского, Восточно-Таркосалинского и Самбургского месторождений. Разработка систем управления блоками подготовки газа для газотурбинных станций этих компаний значительно обогатила наши знания в области алгоритмизации технологических процессов. Участие в пусконаладочных работах на северных объектах позволило прибрести неоценимый опыт. А повышенные требования к надежности оборудования и безопасности производства для предприятий, работающих за полярным кругом, определили направления дальнейшего совершенствования разрабатываемых АСУТП.

Одной из таких разработок в 2014 году стала насосная стабильного конденсата для комплекса по добыче, подготовки, сжижению и отгрузки газового конденсата Южно-Тамбейского газоконденсатного месторождения. В числе прочих требований, систему автоматического управления было необходимо выполнить на базе контроллера семейства STARDOM фирмы Yokogawa Electric Corporation. Для качественного решения данной задачи специалисты завода прошли специализированные курсы по программированию системы STARDOM у официального дистрибьютора Yokogawa Electric Corporation в России – фирмы «Вариант Автоматизация».

Внешний вид контроллера STARDOM FCN фирмы Yokogawa Electric Corporation

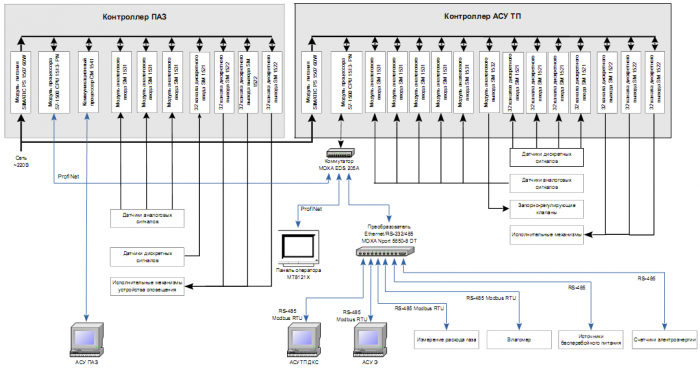

Завод «Газпроммаш» оказался в числе первых российских разработчиков, применивших новую линейку контроллеров Siemens Simatic S7-1500. Система управления блоком подготовки газа (САУ БПГ) была изготовлена для проекта «Обустройство объектов добычи и подготовки сеноманского газа Юрхаровского месторождения. Дожимная компрессорная станция сеноманского газа». Обеспечивая требования к уровню надежности системы в целом, САУ БПГ была разделена на две независимые системы: АСУТП и ПАЗ (противоаварийной защиты). Каждая система функционирует автономно. АСУТП выполняет алгоритмы регулирования технологического процесса. ПАЗ следит за аварийными отклонениями параметров и, в случае их обнаружения, отключает блок от источника и потребителя газа.

Структурная схема комплекса технических средств САУ БПГ на базе Simatic S7-1500

Между тем, сложившаяся на данный момент экономическая ситуация и государственная политика по приоритетному применению продукции российских предприятий, требуют поиска новых технических решений в области автоматизации производственных процессов добычи и переработки газа и газового конденсата. С этой целью в 2015 году Заводом «Газпроммаш» был заключен договор с производителем систем управлении и контроллеров системы «ОРИОН» фирмой «Система-Сервис» (в настоящее время - «Орион-Автоматизация»).

Повторяя предыдущий опыт, специалисты завода прошли профессиональную подготовку на предприятии – производителе контроллеров, освоив принципы программирования процессорных модулей и модулей ввода-вывода. Эффективность такого подхода к разработке нового оборудования была подтверждена при работе c контроллерами STARDOM и Simatic. Результатом такого тесного взаимодействия с разработчиками ЗАО « НПФ Система-Сервис» стало создание нового шкафа контроля и управления боком подготовки газа для ОАО «Арктикгаз».

Данная САУ БПГ также состоит из двух независимых систем: АСУТП и ПАЗ. Каждая система осуществляет передачу данных в центр диспетчерского управления ДКС (дожимной компрессорной станции). Наладку и опробование системы планируется провести в 2016 году.

Ранее уже отмечалось, что Завод «Газпроммаш» за время производства газораспределительных стаций и блоков подготовки газа изготовил более семидесяти шкафов контроля и управления. Непрерывно накапливаемый опыт разработки и внедрения систем автоматики силами специалистов завода убеждает нас в том, что системы автоматизации собственного производства, поставляемые комплектно с технологическим оборудованием ГРС и БПГ имеют несомненные преимущества перед САУ других производителей.

В первую очередь, это оптимальные сроки изготовления. Проектирование системы автоматики начинается одновременно с конструированием технологических блоков, в то время, как сторонние системы приходится отдельно согласовывать, заключать договора поставки, обеспечивать своевременное финансирование и состыковывать техническую документацию.

Во-вторых, владение полной информацией о технологическом процессе позволяет заводским разработчикам и программистам систем автоматики обеспечить максимальную информативность и подробную визуализацию данного процесса, что далеко не всегда удается некоторым серийным изготовителям систем, знакомым с процессами подготовки газа только теоретически.

Кроме того, осуществляя комплексную наладку технологического оборудования и систем автоматизации, единый производитель не только обеспечивает ускоренное внедрение своих изделий непосредственно на объекте, но и (при необходимости) способен оперативно, без дополнительных промежуточных согласований, вносить требуемые корректировки в параметры и алгоритмы работы систем в период гарантийного и послегарантийного обслуживания.

Неоспоримо и то обстоятельство, что, являясь сопутствующим изделием машиностроительного производства, наши системы автоматики имеют значительно меньшую стоимость, по сравнению с узкоспециализированным производством наших партнеров, не уступая при этом по техническим и эргономическим показателям. Все это обеспечивается за счет высокой квалификации специалистов и отработанной за многие годы системы взаимодействия инженерно-технического персонала с производственными подразделениями, предполагающей оперативное адаптирование аппаратной части и программного обеспечения средств автоматизации изготавливаемого технологического оборудования под специальные требования заказчика.

Помимо разработки систем автоматизации технологических процессов для конкретных проектов ГРС и БПГ, на заводе идет последовательная работа по совершенствованию серийно выпускаемых блоков локальной автоматики, в частности блоков управления одоризационными установками серии БУО и блоков управления подогревателями газа серии БУПГ. Здесь, в отличие от изделий индивидуального исполнения, неоценимую помощь в улучшении технических характеристик блоков приносит непосредственное взаимодействие с опытными специалистами эксплуатирующих организаций. В качестве примера такого взаимодействия можно привести унификацию элементной базы блоков управления для подогревателей газа прямого нагрева и с промежуточным теплоносителем, которая состоялась благодаря запросам специалистов инженерно-технического центра ООО «Газпром трансгаз Ухта». Последняя модернизация серийного блока проведена в текущем году. Доработка программного обеспечения блока управления подогревателем газа позволила подключить к нему внешний датчик температуры для реализации функции регулирования температуры газа на выходе ГРС. Вместе с тем появилась возможность записывать в блок значение температуры газа с верхнего уровня автоматизации для регулирования в системе, состоящей из нескольких подогревателей. Повышенный интерес к такому методу регулирования температуры газа на выходе ГРС, помимо ООО «Газпром трансгаз Ухта», выражали и специалисты ООО «Газпром трансгаз Самара».

В начале 2016 года успешно прошли испытания схемы снижения потребляемой мощности электромагнитных клапанов в системе управления горелочными устройствами подогревателя газа. Разработанная плата управления запорной арматурой позволяет от 2 до 4 раз (в зависимости от заданных режимов) снизить потребляемую мощность подогревателя газа. Кроме того, предусматривается возможность модернизации уже существующих подогревателей путем замены платы управления и программного обеспечения блока. Описываемая схема испытывается в составе подогревателя газа на одном из объектов ООО «Саратов трансгаз Саратов».

В ряду новых разработок 2015 - 2016 годов следует выделить универсальный коммуникационный блок для интеграции систем измерения расхода газа ГПМ-БУК, описание которого приводилось в предыдущем издании «Вестника Газпроммаша». ГПМ-БУК реализует функции блока обмена информацией (БОИ), устанавливаемые в СТО Газпром 5.37.-2011.

Блок универсальный коммуникационный ГПМ-БУК

Оригинальность разработки заключается в оптимальном сочетании выбора оборудования и программного обеспечения. Информационные потоки, обрабатываемые контроллером, структурированы таким образом, что настройка обмена данными между приборами измерения расхода газа, хроматографом, измерителем точки росы и системой автоматики осуществляется с локальной панели без привлечения дополнительных технических средств. Такое решение позволяет конфигурировать узлы измерения расхода газа прямо на объекте специалистами пусконаладочных организаций, либо эксплуатирующим персоналом. Это преимущество выгодно отличает ГПМ-БУК среди других подобных устройств, конфигурирование которых выполняется по карте заказа на предприятии-изготовителе оборудования, а дальнейшие изменения возможны только путем перезагрузки программного обеспечения.

В настоящее время ГПМ-БУК успешно прошел заводские испытания и получил сертификацию в системе ГОСТ Р. Предполагается проведение комплекса мероприятий по включению его в перечень оборудования, рекомендованного для применения на объектах ПАО «Газпром».

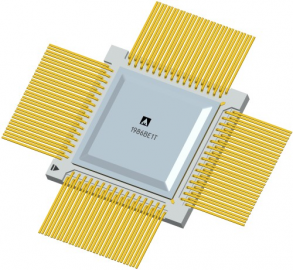

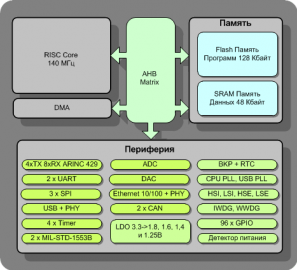

Следуя экономической конъюнктуре и государственной политике импортозамещения, наши специалисты разработали универсальный технологический контроллер для систем локальной автоматики на базе отечественного микроконтроллера 1986ВЕ1Т разработки Центра Проектирования российской компании ЗАО "ПКК Миландр". 32-разрадный микроконтроллер выполнен по RISC архитектуре с широким набором периферийных интерфейсов.

Микроконтроллер 1986ВЕ1Т Структура микроконтроллера1986ВЕ1Т

Для этого микроконтроллера нами адаптирована многозадачная операционная система реального времени для встраиваемых систем FreeRTOS, свободно распространяемая по универсальной общественной лицензии GNU General Public License. Добавлены программы для работы с интерфейсами Ethernet, накопителями Flash SD, индикаторной панелью и клавиатурой.

Необходимость в самостоятельной разработке технологического контроллера была вызвана отсутствием у российских производителей аналогов импортного оборудования с нужными техническими и климатическими характеристиками, а также стремлением к устранению ограничений по каналам ввода-вывода, возникающих при проектировании оборудования на покупной элементной базе. Ко всему прочему, применение контроллера собственного производства, позволит сократить стоимость блоков локальной автоматики подогревателей газа и одоризационных установок. В дальнейшем, мы намерены расширить линейку технологических контроллеров собственной разработки, последовательно вытесняя из своей продукции импортные комплектующие изделия.

Все наши разработки в области автоматизации технологических процессов наглядно демонстрируют сферу профессиональных интересов специалистов завода и их высокую квалификацию, позволяющую создавать системы автоматизации любого уровня сложности – от локальных блоков управления до информационно-управляющих систем и АСУТП предприятия.

Добавить комментарий