Обустройство газоконденсатных месторождений на базе оборудования завода «Газпроммаш»

/По материалам доклада на 5-м форуме «ЯМАЛ Нефтегаз 2016», г. Салехард, 08-09 июня 2016 г./

А.В. Бурков, заместитель директора по науке и инновациям

Завод «Газпроммаш» - предприятие с богатой историей, уверенно занимающее одно из лидирующих мест на отечественном рынке производителей промышленного газового оборудования.

Начав свою деятельность 25 лет назад с мелкосерийного выпуска регуляторов давления газа с расчётным входным давлением до 1,2 МПа, предприятие в короткий срок освоило производство уже различных модификаций запорной и предохранительной арматуры и аппаратов очистки газа для газораспределительных организаций и объектов газоснабжения. Вполне логичным продолжением развития молодого предприятия стала постановка на производство шкафных и блочных газорегуляторных пунктов ШРП (ГРПШ) ПГБ (ГРПБ). Благодаря использованию в составе газорегуляторных пунктов значительной доли комплектующих изделий собственного производства, заводу «Газпроммаш» достаточно быстро удалось занять достойное место в числе лучших отечественных предприятий данного направления. Ведь наличие собственной элементной базы позволяет изготавливать продукцию на основе качественных, хорошо сочетаемых узлов и самостоятельных изделий в кратчайшие сроки. При этом необходимые конструктивные изменения могут оперативно выполняться без дополнительных согласований.

Такая специфика всегда привлекает внимание заказчика, особенно, когда требуются нестандартные технические решения в ограниченных временных рамках. В том числе и поэтому завод «Газпроммаш» получил ответственный заказ на поставку семи ГРПБ для перевода ТЭЦ Дальнего Востока с твердого топлива на природный газ.

Следующим, не менее логичным шагом в становлении завода «Газпроммаш», стало освоение оборудования с расчётным давлением до 10,0 МПа для объектов магистральных газопроводов. Здесь оказался востребованным предыдущий опыт: одновременно с разработкой технологических комплексов активно налаживалось серийное производство входящих в их состав комплектующих изделий: регуляторов давления газа, сбросных предохранительных клапанов, фильтров - сепараторов и теплообменных аппаратов, но уже других типоразмерных рядов, рассчитанных на магистральное давление газа.

Через несколько лет и на этом направлении были достигнуты высокие результаты: завод «Газпроммаш» стал одним из крупнейших производителей автоматизированных газораспределительных станций (АГРС), подогревателей и одоризаторов газа. На сегодняшний день свыше 100 АГРС производства завода «Газпроммаш» успешно эксплуатируются по всей России: от Ленинградской области до Хабаровского края, а также в Республике Казахстан. Из наиболее значимых можно отметить четыре станции для газификации инфраструктурных объектов Зимней Олимпиады 2014 года в г. Сочи, АГРС производительностью 160 тыс. м3/ч для газификации Выксунксого металлургического завода и АГРС производительностью 300 тыс. м3/ч для газификации г. ЙошкарОла. Общее количество отгруженных на действующие объекты подогревателей газа различных типоразмеров уже превысило 1 000 штук. Большим спросом пользуются и современные одоризаторы газа типа ОДДК.

Однако острая конкуренция на рынке нефтегазового оборудования заставляет вести новые разработки конкурентоспособной продукции. В настоящее время возрастают потребности в оборудовании для объектов Крайнего Севера. Причем в этом регионе есть потенциал использования широкой гаммы специализированного оборудования для обеспечения полного цикла движения газа и конденсата: от куста газоконденсатных скважин, до конечного потребителя. Для более чёткого понимания тенденций и оперативного реагирования на запросы потенциальных Заказчиков, в 2015 г. завод «Газпроммаш» открыл своё представительство в г. Новый Уренгой и серьёзно расширил перечень выпускаемой продукции.

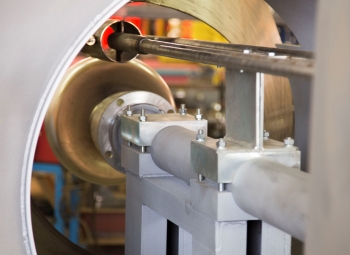

Для обустройства кустов газоконденсатных скважин поставлены на производство горизонтальные факельные установки.

На участке сборки горелочных горизонтальных устройств

При оформлении исходных данных для проектной документации выполняются расчёты тепловых нагрузок и определяется влияние факельной установки на окружающую среду. Это особенно актуально при использовании оборудования в лесной зоне со сложным рельефом местности, где высоты факельного амбара может быть недостаточно для необходимого снижения нагрузки от излучения пламени факела. Для таежных зон с продолжительным пожароопасным сезоном заказчику предлагается вертикальная закрытая факельная установка.

Также завод «Газпроммаш» конструирует и изготавливает блоки подготовки дозирования реагента БПДР, предназначенные для приема, хранения, приготовления и дозированной подачи химических реагентов в нефте- газодобывающие скважины и трубопроводные системы.

Кроме того, для обустройства газовых скважин наше предприятие предлагает арматурные блоки. Данное оборудование используется для подключения скважины к газовому коллектору и может включать: шлейфовый и факельный запорный орган, узел учета дебита скважины, регулятор давления газа, предохранительный клапан-отсекатель. Привода на регулирующей и запорной арматуре, по согласованию с заказчиком, могут быть ручными, пневматическими, гидравлическими или электрическими. В зависимости от типа привода, возможно доукомплектование поставляемой системы установкой подготовки импульсного газа, станцией управления фонтанной арматурой и другим необходимым оборудованием.

Для подключения задавочного агрегата, предлагается специальный арматурный узел подключения к скважине.

В настоящее время наши специалисты ведут разработку блока исследовательского сепаратора для проведения в условиях действующего объекта газодинамических исследований. Блок исследовательского сепаратора будет изготавливаться в блочном, транспортабельном исполнении, обеспечивающем возможность мобильной доставки к исследуемой скважине.

Завершена разработка модификаций сетчатых сепараторов ГПМГСС, сепараторов с центробежными элементами ГПМГСЦ и факельных сепараторы ГПМГСФ, предназначенных для отделения капельной жидкости от потока газа.Производительность сепараторов составляет от 2 900 до 819 900 м3/ч при температурах от минус 35 ºС до плюс 100ºС (от 248 до 373 К) и рабочих давлениях от 0,05 МПа до 16,0 МПа. Степень извлечения капельной влаги определяется отдельно для каждого сепаратора в зависимости от заявленного состава сепарируемой среды и особенностей рассматриваемого технологического процесса.

Принимая участие в тендерах на поставку установок низкотемпературной сепарации, специалисты завода «Газпроммаш» освоили расчёт материальнотехнического баланса в, а также разработали рабочие чертежи конструкций теплообменного аппарата «газгаз» и низкотемпературного сепаратора. Эти наработки, наряду с большим практическим опытом производства блоков подготовки газа различного назначения, создают благоприятные условия для изготовления установок комплексной подготовки газа (УКПГ) индивидуального исполнения.

Что касается блоков подготовки газа (БПГ) для обустройства дожимных компрессорных станций, то за последние 2,5 года в этом вопросе завод приобрел значительный опыт и существенно нарастил свой производственный потенциал. Начиная с апреля 2014 г., для объектов Крайнего Севера изготовлены и отгружены семь таких БПГ для Салмановского, ВосточноТаркосалинского, Юрхаровского, Ханчейского и Самбургского месторождений. В настоящее время завершается изготовление БПГ для Северо-Уренгойского месторождения.

Блок подготовки газа на Салмановском газоконденсатном месторождении

Блок подготовки газа на Юрхаровском газоконденсатном месторождении

В составе БПГ, как и в конструкциях другого блочномодульного оборудования нашего производства, максимально используются комплектующие изделия собственного изготовления. В отношении комплектующих изделий сторонних заводовизготовителей предпринимаются меры по максимальному сокращению сроков поставки. В ряде случаев их изготовление оплачивается заранее из собственных резервов. Такой подход обеспечивает безусловное выполнение взятых на себя договорных сроков даже в крайне неблагоприятных условиях.

Например, для ВосточноТаркосалинского месторождения в составе БПГ требовалось установить редуцирующие устройства с расчётным давлением 12,5 МПа, а также фильтрыкоалесцеры для улавливания частиц размером не более 1 мкм и обеспечения гарантированного отсутствия на выходе жидких углеводородов и масла (подобные фильтрыкоалесцеры, но большего диаметра, были востребованы и для БПГ на Юрхаровском месторождении). При этом подходящих отечественных регуляторов с расчётным давлением 12,5 МПа на тот момент подобрать не удалось. А регулирующие клапаны с электро- или пневмоприводом, а также несколько импортных аналогов на такое давление имели срок поставки, сопоставимый со сроком изготовления всего комплекса БПГ. Поэтому руководством завода «Газпроммаш» было принято решение в рамках НИОКР, в кратчайшие сроки разработать и запустить в производство первый отечественный регулятор давления газа с расчётным давлением 12,5 МПа, обеспечивающий одноступенчатое редуцирование газа до давления 0,6 МПа. Эта задача была успешно выполнена.

Блок подготовки газа для Восточно-Таркосалинского НГКМ

Аналогично была решена проблема с фильтрами-коалесцерами. По факту, необходимым требованиям, предъявляемым на нефтегазоконденсатных промыслах, до недавнего времени соответствовали в полной мере только дорогостоящие изделия с длительными сроками поставки американской корпорации Pall. Поэтому на заводе «Газпроммаш» были разработаны и успешно внедрены в производство собственные фильтрыкоалесцеры на базе фильтрующих элементов белорусского предприятия ОДО НТЦ «Ларта», полностью отвечающие заявленным характеристикам. Опыт сотрудничества с белорусскими партнерами показал возможность успешной кооперации производственных структур с научными объединениями для решения самых разнообразных задач.

На заводе «Газпроммаш» также изготовлен и поставлен на объекты ОАО «Ямал СПГ» ряд насосных установок для перекачки стабильного конденсата и водо-метанольной смеси. Попутно была выполнена системная проработка насосных станций различного функционального назначения.

Идет сборка насосной станции перекачки ВМР для объекта ОАО «Ямал СПГ»

Отдельной темой, ставшей особо актуальной, в связи с наметившимися тенденциями импортозамещения промышленного оборудования и технологий, является автоматизация и программное обеспечение выпускаемого заводом оборудования. На этом направлении специалисты завода «Газпроммаш» успешно внедряют системы и блоки собственной разработки с максимальным использованием отечественных комплектующих изделий, способные интегрироваться с самыми современными средствами автоматизации отечественных и зарубежных фирм.

Кроме того, на заводе «Газпроммаш» разработаны и изготовлены промышленные образцы подогревателей нефти ГПМ-ПН, предназначенные для нагрева нефти, нефтяной эмульсии, попутного газа, газового конденсата и их смесей в системах сбора, транспорта и подготовки продукции скважин, а также воды для технологических нужд.

Основные модификации подогревателей нефти ГПМ-ПН подразделяются по следующим параметрам:

- теплопроизводительность - 4,0; 1,6; 0,63; 0,3; 0,15 Гкал/ч;

- тип используемого топлива - природный газ, попутный газ, дизтопливо, нефть;

- климатическое исполнение - У1 или ХЛ1 по ГОСТ 15150-69.

В настоящее время специалисты завода завершают разработку газопоршневой электростанции (ГПЭ) на 350 кВт. Завод «Газпроммаш» предлагает заинтересованным заказчикам, в рамках взаимовыгодного сотрудничества, обсудить поставку головного образца ГПЭ для опытно-промышленной эксплуатации.

Добавить комментарий