АВТОМАТИЗИРОВАННОЕ УПРАВЛЕНИЕ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИЕЙ

Б. К. Ковалёв, зам. генерального директора по НИОКР

В. Е. Пальгов, начальник отдела автоматизации и программного обеспечения

Завод «Газпроммаш» производит широкий ассортимент газового оборудования для обеспечения доставки газа от магистрального газопровода до непосредственных потребителей. Газовое оборудование завода «Газпроммаш» отличает высокий уровень автоматизации, обеспечиваемый применением высоконадежных систем автоматического управления.

Для управления газораспределительными станциями различных модификаций на заводе выпускается шкаф контроля и управления ГРС на базе современного технологического контроллера и цветного жидкокристаллического сенсорного монитора. Данный шкаф служит основой САУ ГРС, являющейся обязательным атрибутом современной газораспределительной станции.

ШКАФ КОНТРОЛЯ И УПРАВЛЕНИЯ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИЕЙ (ШКУ ГРС)

ШКУ ГРС в составе системы автоматического управления «ГРС ГАЗПРОММАШ-5» прошел эксплуатационные испытания в 2003 – 2004 г. на объекте ООО «Мострансгаз» и рекомендован комиссией ОАО «Газпром» в серийное производство для применения на объектах ОАО «Газпром». Внешний вид ШКУ ГРС представлен на рисунке 1.

Рисунок 1.

Внешний вид ШКУ ГРС

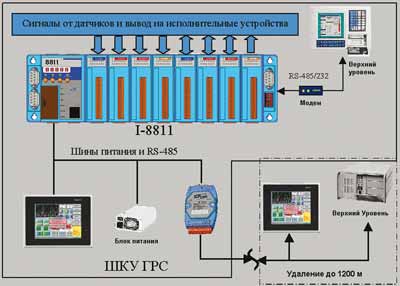

ШКУ ГРС неизменно пользуется повышенным спросом у заказчиков, в связи с чем, специалисты завода «Газпроммаш» ведут постоянное совершенствование изделия, улучшая его эксплуатационные характеристики. Базовый вариант ШКУ ГРС комплектуется промышленным технологическим контроллером I-8000 фирмы ICP DAS (рисунок 2).

Рисунок 2. Базовый вариант исполнения ШКУ ГРС

По согласованию с заказчиком, в составе ШКУ ГРС могут быть применены программируемые контроллеры широко известных фирм: «Allen Bradley», «Siemens», «Schneider Electric».

Новая версия программно-математического обеспечения ШКУ ГРС существенно расширяет возможности САУ ГРС и добавляет функции дополнительных настроек при смене датчиков или частичном переконфигурировании системы для привязки к действующей ГРС. Эти функции может реализовать, при соответствующей подготовке, обслуживающий станцию инженерно-технический персонал.

Для ГРС нового поколения с централизованной формой обслуживания, реализованы функции управления оборудованием ГРС с диспетчерского пункта по телемеханическим каналам.

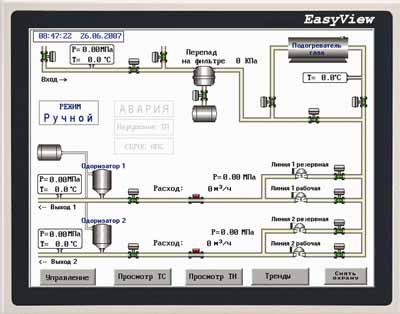

Базовое исполнение ШКУ ГРС обеспечивает контроль и управление ГРС с одним и двумя выходами. Основной экран панели оператора с мнемосхемой ГРС представлен на рисунке 3.

Рисунок 3. Основной экран панели оператора ШКУ ГРС

ШКУ ГРС ВЫПОЛНЯЕТ СЛЕДУЮЩИЕ ФУНКЦИИ:

- обеспечение круглосуточного бесперебойного функционирования ГРС, с выполнением полного объема информационных, вычислительных, управляющих и диагностических функций;

- отображение всей информации о параметрах работы ГРС и состоянии оборудования на цветном мониторе с сенсорной клавиатурой в виде мнемонической схемы, а также управление оборудованием с клавиатуры монитора;

- автоматический контроль достоверности информации и правильности выполнения функций управления, обнаружение отказов технических и программных средств и аварийных ситуаций, защита от несанкционированного вмешательства и ошибочных действий персонала, ведение суточного и долговременного архивов событий при авариях, отказах и различного рода нарушениях (изменениях) технологического процесса, происходящих на ГРС;

- передача данных телеметрии и прием управляющих команд от объектов верхнего уровня по интерфейсам RS232, RS485 и модему с использованием стандартного протокола MODBUS RTU (например, телемеханики типа «Магистраль-2»). Имеется возможность дистанционного управления режимом работы ГРС и осуществления связи через любой модем по телефонной сети, по выделенной линии или через терминал MT20 (TС35) GSM, обеспечивающий удаленный доступ к ГРС на территориях, покрытых сетью сотовой телефонной связи;

- дистанционная сигнализация о нарушениях технологического процесса и аварийных ситуациях на удаленный пульт оператора ГРС и на диспетчерский пункт;

- корректировка времени и даты, согласование параметров аналоговых и дискретных датчиков с клавиатуры монитора;

- протоколирование действий оператора и изменений состояния дискретных датчиков в журнале длительного хранения;

- охрана внешнего периметра и объектов на территории ГРС от проникновения посторонних лиц;

- реализация различных требуемых конфигураций оборудования САУ при заказе ГРС.

ДОСТОИНСТВА СИСТЕМ УПРАВЛЕНИЯ ГРС ПРИ ИСПОЛЬЗОВАНИИ ШКУ ГРС:

- оптимизированный алгоритм управления сводит к минимуму время на создание и функционирование системы управления;

- современная элементная база и отработанное программное обеспечение создают максимальные удобства в эксплуатации и простоту в обслуживании;

- модульная архитектура применяемых программно - технических комплексов обеспечивает их конфигурирование и адаптацию на стадии изготовления САУ ГРС;

- дружественный интерфейс с оператором осуществляется применением цветного графического дисплея с клавиатурой Touch Screen, на котором отображается мнемосхема и текущее состояние ГРС: положения кранов, текущий расход газа, давление и температура на входе и выходе, уровни конденсата в накопителе фильтра и в дренажной емкости, состояние регуляторов давления и т.д.;

- программное обеспечение монитора реализует множество экранов для осуществления функций управления оборудованием ГРС, настройки датчиков, просмотра суточного архива о состоянии параметров ГРС и изменения ситуации на ГРС (авария, вскрытие ГРС, отсутствие питающего напряжения 220 В, загазованность и т.д.);

- имеется возможность производить развитие, наращивание и модернизацию системы управления в процессе ее эксплуатации путем подключения дополнительных датчиков и исполнительных устройств, при этом пользователи-технологи могут самостоятельно запрограммировать эти дополнения, используя поставляемую с графическим дисплеем интерактивную среду для ПЭВМ (типа SCADA), без вмешательства в программу контроллера;

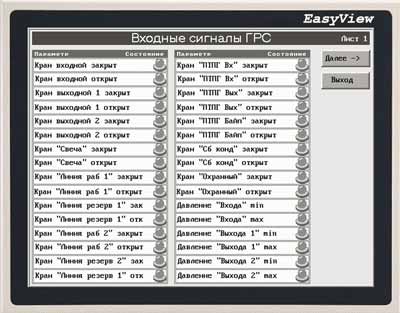

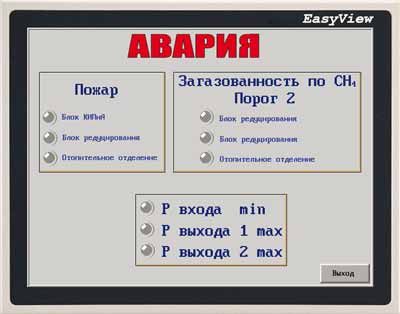

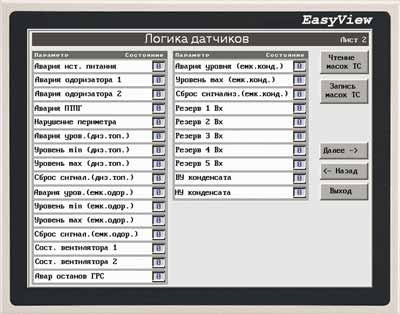

- простое нажатие визуального элемента на мнемосхеме обеспечивает переход к требуемому экрану для получения оперативной информации об авариях и нарушениях технологического процесса или к управлению оборудованием ГРС с монитора. Экраны состояния дискретных датчиков и аварийных сигналов приведены соответственно на рисунках 4 и 5.

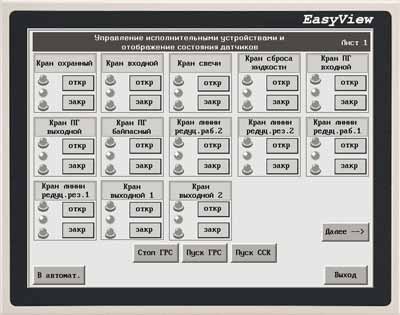

- клавиша «Управление» активизирует управление исполнительными устройствами с экрана сенсорного монитора и отображение соответствующих датчиков или сигналов (рисунок 6).

- предусматривается также просмотр важных событий за прошедшие сутки, таких как авария, нарушения периметра, вскрытие помещений ГРС, отсутствие напряжения питания 220 В, переходы в автоматический или ручной режим, загазованность и т.д. (рисунок 7).

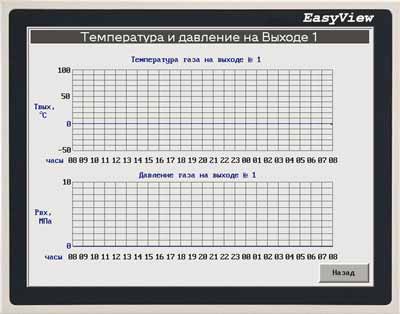

- имеется возможность просмотра текущих значений давления и температуры за последние 24 часа работы, отображаемых на мнемонических трендах (рисунок 8).

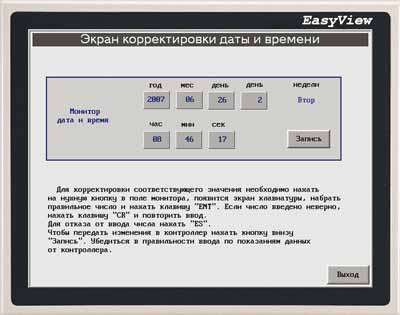

- с экрана монитора можно скорректировать текущие время и дату (рисунок 9).

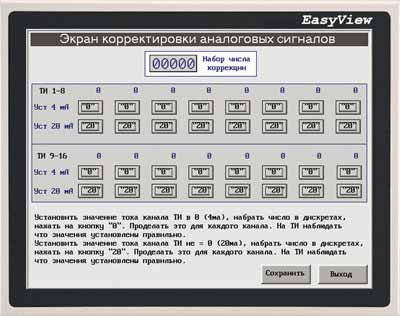

- по желанию заказчика возможно добавление дополнительных сервисных функций, таких как калибровка сигналов аналоговых датчиков и инвертирование сигналов дискретных датчиков (рисунки 10 и 11).

- вся информация о переключениях в автоматическом режиме и при ручном управлении, о нарушениях технологического процесса и об аварийных ситуациях записывается в долгосрочный архив — журнал регистрации событий.

Рисунок 4.

Экран сообщений о состоянии дискретных датчиков, нарушениях и авариях

Рисунок 5.

Экран сообщений аварийной сигнализации при нажатии клавиши «АВАРИЯ»

Рисунок 6. Экран ручного управления исполнительными устройствами

Рисунок 7.

Регистрация нарушений техпроцесса и аварийных сигналов

Рисунок 8.

Мнемонические тренды регистрации текущих значений давления и температуры на выходе ГРС

Рисунок 9.

Экран коррекции даты и времени

Рисунок 10.

Экран калибровки показаний аналоговых датчиков

Рисунок 11.

Экран изменения логики работы дискретных датчиков

ВРЕМЕННЫЕ ХАРАКТЕРИСТИКИ:

1. Прием информационного сообщения (не более):

- сбор полного объема технологической информации — 0,1 сек;

- скорость реакции системы (выдача команд управления по защите) — 0,2 сек.

2. Время выдачи команд управления (не более):

- на регулирующие устройства и исполнительные механизмы —0,4 сек.

КОНСТРУКТИВНОЕ ИСПОЛНЕНИЕ ШКУ ГРС:

- отвечает рабочим условиям эксплуатации на объектах, соответствует современным требованиям эстетики и эргономики, а также учитывает в полном объеме требования безопасности;

- технические средства, применяемые в составе ШКУ, полностью соответствуют требованиям Российских стандартов, что подтверждается соответствующими сертификатами. ШКУ ГРС имеет сертификат соответствия и может поставляться заказчику как в составе ГРС, так и самостоятельно;

- компоновка устройств оперативного управления и отображения текущей информации обеспечивает хороший доступ, простоту управления и удобство восприятия (рисунок 12).

Внутри шкафа расположены блоки бесперебойного питания, контроллер, искробезопасные барьеры, клеммные соединители для подключения датчиков и исполнительных устройств. На контроллере имеются разъемы RS-232 и RS-485 для подключения внешних устройств различных типов: модемов, расходомеров газа, устройств аппаратуры передачи данных системы телемеханики, пульта дома оператора (ПДО) и т.д. Имеется возможность для подключения дополнительных устройств, датчиков и вывода информации об их параметрах на экран монитора.

Основным протоколом обмена с системой телемеханики служит протокол MODBUS RTU (подмножество протокола «Магистраль 2»).

НА ЭТАПЕ ПРОЕКТИРОВАНИЯ ИЛИ ЗАКЛЮЧЕНИЯ ДОГОВОРА НА ПОСТАВКУ ЗАКАЗЧИК МОЖЕТ СОГЛАСОВАТЬ:

- конфигурацию ШКУ и ПМО;

- тип контроллера;

- тип расходомера газа (СГ ЭК, Суперфлоу, Гиперфлоу и др.);

- состав ЗИП, наличие дополнительных датчиков и исполнительных устройств;

- сервисное программное обеспечение;

- необходимый протокол обмена.

Специалисты завода «Газпроммаш», при необходимости, обеспечивают полное сопровождение поставляемого изделия, включая проведение пуско-наладочных работ, гарантийное и послегарантийное обслуживание, а также обучение обслуживающего персонала.

Рисунок 12.

Варианты компоновки элементов внутри шкафа контроля и управления.

Основные технические характеристики ШКУ ГРС

| Количество аналоговых сигналов, не менее |

8

|

| Уровень аналоговых входных сигналов, мА |

0-5, 4-20

|

| Количество дискретных входных сигналов, не менее |

32

|

| Характер входных дискретных сигналов |

логический

|

| «0» входное напряжение, В |

от 0 до +1

|

| «1» входное напряжение, В |

от +4 до +30

|

| Сопротивление контактов на входе канала дискретного ввода: замкнутых, не более, Ом разомкнутых, не менее, кОм |

100

50 |

| Количество релейных выходных сигналов, не менее |

16

|

| Параметры выходных сигналов управления исполнительными механизмами: напряжение постоянного тока, не более, В при токе, не более, А напряжение переменного тока, не более, В при токе, не более, А |

30 |

| Число каналов с интерфейсами RS-232/RS485, не менее |

4

|

| Скорость обмена по последовательному каналу: RS-232/ RS-485 , бод |

от 1200 до 115200

|

| Длина 2-проводной линии связи RS-485, не более, м |

1200

|

| Связь с ПЭВМ или другими устройствами верхнего уровня, (протокол обмена MODBUS RTU) |

по RS-232,

RS-485, модему |

| Потребляемая мощность от источника электропитания (с включенными исполнительными устройствами), не более, Вт |

80

|

| Питание от промышленной сети переменного тока с частотой (50±1 ) Гц, напряжением , В |

220 +10/–15%

|

| Выходное напряжение аварийного источника питания постоянного тока, В |

24 — 28

|

| Время обеспечения непрерывной работы от аварийного источника электропитания включая обеспечение энергией исполнительных устройств при емкости аварийного источника 100 А · час, не менее, час |

40

|

| Диапазон рабочих температур, °С |

от минус 10

до плюс 60 |

| Габариты, не более: высота, мм ширина, мм глубина, мм |

1 800

8 00 4 00 |

| Масса, кг, не более |

70

|