ОПЫТ АВТОМАТИЗАЦИИ ПОДОГРЕВАТЕЛЕЙ ГАЗА НА ОБЪЕКТАХ ОАО «ГАЗПРОМ»

Б. К. Ковалёв, зам. генерального директора по НИОКР

В. Е. Пальгов, начальник отдела автоматизации и программного обеспечения

Начало двадцать первого века характеризуется бурным развитием и совершенствованием элементной базы автоматизированных систем, в ходе которого рынок заполнили изделия целого ряда фирм, отличающиеся удобной конструкцией, унификацией, высоким качеством и надежностью. Изготовление аппаратной части систем автоматического управления предельно упростилось и сводится, по сути, к «отверточной сборке». Программирование таких систем также не представляет особой сложности для квалифицированных специалистов. На передний план сегодня выдвинулись задачи разработки оптимизированных алгоритмов управления технологическими процессами с одновременной реализацией информационных, вычислительных и диагностических функций. Построение таких алгоритмов требует глубоких познаний не только основного технологического процесса и программно-аппаратных средств, для его реализации, но и всех других взаимодействующих процессов, а также используемого оборудования, программного обеспечения и даже сопутствующих регламентных и организационных мероприятий на рассматриваемом объекте. Зачастую именно этот этап работы является самым сложным и наиболее продолжительным, поскольку одновременно всей необходимой информацией специалисты, эксплуатирующие конкретный объект, не владеют, и собирать ее приходится из разных источников. Поэтому, оптимизированные алгоритмы технологических процессов для некоторых, не страдающих комплексами, фирм даже стали объектами «интеллектуального пиратства». К сожалению, этот факт приходится учитывать при проведении совместных работ со сторонними разработчиками.

Завод «Газпроммаш» (г. Саратов) является изготовителем оборудования, как для газораспределительных станций магистральных газопроводов, так и для газораспределительных сетей газового хозяйства. Значительную часть продукции завода составляют подогреватели газа, широко применяющиеся в составе газораспределительных и компрессорных станций для предотвращения гидратообразования при понижении давления газа до заданных значений. Поставлены на серийное производство и разрешены к применению на объектах ОАО «Газпром» подогреватели газа с промежуточным теплоносителем следующих модификаций: ГПМ-ПТПГ-5, ГПМ-ПТПГ-10, ГПМ-ПТПГ-15М, ГПМ-ПТПГ-30М, ГПМ-ПТПГ-100, а также подогреватели газа прямого нагрева ГПМ-ПГА-100М, ГПМ-ПГА-200М.

На первом этапе указанные подогреватели газа комплектовались блоками управления, изготавливаемыми на одном из конверсионных предприятий. Однако очень скоро претензии заказчиков заставили специалистов завода «Газпроммаш» заняться собственной разработкой блока управления подогревателем газа. Для реализации разработанного алгоритма, завод «Газпроммаш» привлек, в рамках совместной работы, фирму «Трайтек». Созданные в результате этого сотрудничества блоки управления (рисунки 1,2) были использованы на нескольких образцах подогревателях газа, но их конструкция и характеристики некоторых комплектующих изделий оказались более приемлемыми для работы в стационарных котельных установках, нежели на подогревателе газа.

Рисунок 1.

Внешний вид блока БУПГ-24-2

Рисунок 2.

Внутренняя компоновка блока БУПГ-24-2

Сегодня переработанные конструктивы таких блоков, оснащенные новым программным обеспечением, применяются нашими специалистами совершенно для других целей, а в состав подогревателей газа производства завода «Газпроммаш» включены принципиально новые блоки управления БУПГ, разработанные в соответствии с требованиями газотранспортных предприятий без привлечения сторонних специалистов. Новые блоки прошли приемочные испытания в комплекте подогревателя газа на компрессорной станции в ООО «Самаратрансгаз» в феврале 2007г. и рекомендованы в серийное производство комиссией ОАО «Газпром». Блоки БУПГ сертифицированы и могут поставляться самостоятельно. Техническими условиями предусмотрена также модификация БУПГ, предназначенная для размещения в шкафу управления газораспределительной станцией (ШКУ ГРС), с выводом информации на штатный дисплей этого шкафа.

Предыдущий опыт разработки и эксплуатации блоков управления подогревателей газа, а также постоянное общение с представителями проектирующих и эксплуатирующих организаций ОАО «Газпром», позволили учесть прежние ошибки и выработать новый подход к проектированию блоков управления нового поколения, с учетом современных направлений развития локальной автоматики нефтегазового оборудования.

Результатом этой работы стал блок управления подогревателем газа БУПГ-24-3У2 с 2007 года выпускаемый серийно на заводе «Газпроммаш».

Блок БУПГ-24-3-У2 предназначен для управления подогревателями газа, нефти, нефтяных эмульсий, воды и других продуктов, с использованием инжекционных газовых горелок, для нагрева продукта через промежуточный теплоноситель.

Блок БУПГ-24-3-У2 обеспечивает реализацию следующих функций:

- автоматический дистанционный розжиг подогревателя;

- автоматический контроль состояния дискретных и аналоговых датчиков, отслеживающих технологический процесс;

- поддержание температуры подогреваемого продукта в заданных пределах;

- контроль аварийных ситуаций;

- связь с системами верхнего уровня автоматизации объекта.

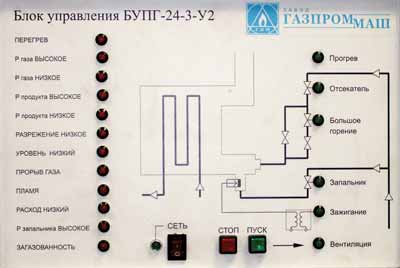

Внешний вид БУПГ-24-3-У2 представлен на рисунке 3.

Конструктивно блок размещен в пластиковом корпусе типа Reglo Card фирмы BOPLA. Корпус имеет два отсека. В верхнем отсеке расположены функциональные модули. На крышке верхнего отсека, которая одновременно является лицевой панелью блока, расположены световые индикаторы и органы управления блока. В нижнем отсеке, имеющем отдельную крышку, расположен клеммник для внешних подключений блока. Ввод кабелей в отсек производится через цанговые кабельные вводы на нижней стенке корпуса.

Принцип действия блока БУПГ-24-3-У2 основан на опросе дискретных и аналоговых датчиков, сравнении полученных данных с заданными уставками, анализе результатов и выдаче управляющих воздействий на исполнительные устройства. Регулирование температуры производится по промежуточному теплоносителю, а для контроля температуры нагрева непосредственно продукта используется отдельный аналоговый канал.

В случае возникновения аварийных ситуаций происходит автоматическое выключение подачи газа с соответствующим оповещением персонала и индикацией причины останова.

Процесс автоматического розжига подогревателя газа и его текущее состояние отображается на светодиодной мнемосхеме. Рисунок 4.

Рисунок 3.

Внешний вид БУПГ-24-3-У2

Рисунок 4.

Внешний вид лицевой панели БУПГ-24-3-У2.

В процессе розжига подогревателя газа и во время его работы осуществляется непрерывный контроль состояния датчиков, установленных на подогревателе и сигнализация аварийных состояний:

- перегрев (температура промежуточного теплоносителя выше допустимой);

- давление газа высокое (недопустимо высокое давление топливного газа за регулятором давления);

- давление газа низкое (недопустимо низкое давление топливного газа за регулятором давления);

- давление продукта высокое (недопустимо высокое давление нагреваемого продукта);

- давление продукта низкое (недопустимо низкое давление нагреваемого продукта;

- разрежение низкое (недопустимо низкое разрежение в топке);

- уровень низкий (недопустимо низкий уровень промежуточного теплоносителя);

- прорыв газа;

- пламя (наличие пламени до розжига или отсутствие пламени после начала розжига);

- расход низкий (недопустимо низкий расход нагреваемого продукта);

- давление запальника высокое (недопустимо высокое давление топливного газа перед запальной горелкой);

- загазованность (наличие опасной концентрации газа в зоне расположения горелок подогревателя).

Встроенное программное обеспечение обеспечивает:

- гибкую настройку параметров блока управления с верхнего уровня АСУ;

- отображение процесса, состояния исполнительных устройств и датчиков с помощью одиночных световых индикаторов на лицевой панели;

- передачу информации на верхний уровень автоматизации о состоянии подогревателя (работа, останов, авария), о текущей температуре нагреваемого продукта, о состоянии исполнительных устройств и датчиков.

Отличительной особенностью нового блока управления по сравнению с предыдущим является то, что он монтируется непосредственно на подогревателе газа (рисунок 5). Для этого в составе БУПГ применены электронные компоненты и модули с рабочей температурой от минус 40 до плюс 85 °С. Такое расположение блока позволяет минимизировать число кабельных соединений между подогревателем и системой управления объектом, упрощает проектную привязку подогревателя газа, снижает время и стоимость монтажных и пусконаладочных работ. Для подключения подогревателя газа достаточно проложить кабель электропитания и кабель связи с системой верхнего уровня автоматизации. Преимущество локальной автоматики, монтируемой непосредственно на подогревателе еще более очевидно при увеличении числа подогревателей на площадке объекта. При этом появляется возможность вести централизованное управление группой подогревателей с единого пульта.

Рисунок 5.

Размещение БУПГ-24-3-У2 на подогревателе ГПМ-ПТПГ-30М

К достоинствам блока БУПГ-24-3-У2 следует также отнести возможность информационной связи с электронным корректором расхода газа, установленным в ГРП на подогревателе, что позволяет получить информацию о расходе газа потребляемого подогревателем, его давлении и температуре и передать ее в систему верхнего уровня по одному каналу связи.

Ниже приведен полный список параметров, передаваемых из блока в систему верхнего уровня:

- Адрес блока управления подогревателем;

- Маска дискретных датчиков;

- Время вентиляции;

- Время стабилизации запальной горелки;

- Время стабилизации основной горелки;

- Время прогрева;

- Температура регулирования;

- Диапазон регулирования температуры;

- Текущая температура теплоносителя;

- Текущий режим работы БУПГ;

- Текущая температура;

- Текущее состояние дискретных датчиков;

- Аварийные состояния датчиков;

- Состояние исполнительных устройств;

- Текущий расход газа;

- Суммарный расход за предыдущие сутки;

- Наработка БУПГ в часах;

- Время работы запальной горелки;

- Время работы основной горелки;

- Число включений клапана-отсекателя 1;

- Число включений клапана-отсекателя 2;

- Число включений клапана большого горения;

- Число включений клапана запальной горелки;

- Температура газа на входе подогревателя;

- Температура газа полученная с расходомера;

- Давление газа полученное с расходомера.

Встроенное программное обеспечение позволяет пользователю производить предварительные настройки датчиков и осуществлять регулировки параметров технологического процесса в заданных пределах.

По просьбе специалистов эксплуатирующих организаций в программу блока управления была добавлена функция учета времени работы основной и запальной горелок, а также ресурса управляемых электромагнитных клапанов.

Все настройки и регулировки производятся с верхнего уровня АСУ. Для этого предусмотрен последовательный канал передачи данных по интерфейсу RS-485. Обмен с блоком осуществляется в протоколе Modbus RTU.

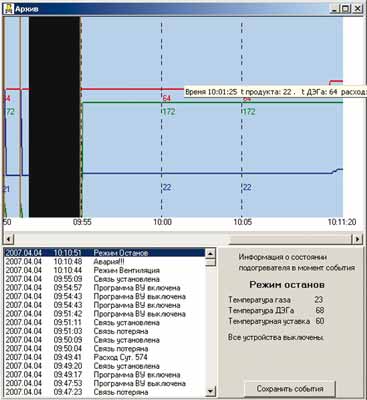

Как правило, в качестве устройства верхнего уровня автоматизации используется система управления объектом, в составе которого находится подогреватель ( САУ ГРС, САУ КС и т. п.). При отсутствии таких устройств БУПГ-24-3-У2 подключается к персональному компьютеру с установленной программой управления, которая обеспечивает выполнение следующих функций:

- дистанционный останов и пуск подогревателя;

- вывод на информационное табло текущей температуры нагреваемого продукта, состояния исполнительных устройств и причины аварийного отключения;

- изменение параметров программы розжига подогревателя и процесса нагрева продукта.

При этом информация выводится на дисплей компьютера в виде, представленном на рисунках 6, 7.

Рисунок 6.

Программа управления

подогревателем газа

Рисунок 7.

Режим отображения текущих

параметров подогревателя газа

и ведения архива

Работа блоков БУПГ получила хорошие отзывы представителей эксплуатирующих организаций и существенно повысила качество автоматизации подогревателей газа и нефти, выпускаемых заводом «Газпроммаш».