Динамическая балансировка прецизионного токарного модуля. Проблема дисбаланса и методы её решения

С.П. Орляхин, инженер-конструктор КБ АТП

Высокая точность при токарной обработке деталей в газовой промышленности достигается прецизионными токарными станками и обрабатывающими комплексами. После длительного использования, вышеобозначенного оборудования, или нарушения технологического процесса точность обработки может существенно снизиться из-за неуравновешенности шпиндельного узла, что негативно повлияет на качество изделия. Изменение размеров и геометрической формы рабочих поверхностей, нарушение требуемой точности, механические повреждения, волнистость и шероховатость обработанной детали, микротрещины, износ подшипников и резца - все это результаты дисбаланса.

Дисбаланс - векторная величина, характеризующая неуравновешенность вращающихся частей машин (роторов, коленчатых валов, шкивов, шпиндельного узла и т.п.). Возникновение дисбаланса обуславливается несовпадением оси вращения с главной осью инерции.

Различают четыре вида дисбаланса:

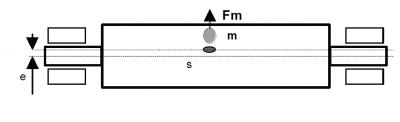

- Статический дисбаланс (рисунок 1) – когда главная ось инерции смещена параллельно оси вращения. Этот вид дисбаланса возникает, как правило, на тонких деталях типа различных крыльчаток и турбин;

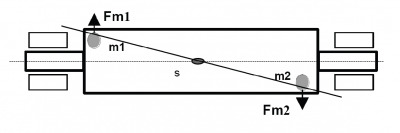

- Моментный дисбаланс (рисунок 2) – когда главная ось инерции пересекает ось вращения в центре тяжести. Такой вид дисбаланса возникает, когда два источника дисбаланса находятся с противоположных сторон ротора и угол между ними составляет 180°;

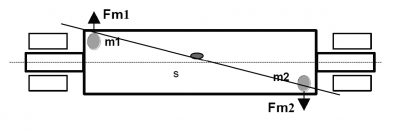

- Динамический дисбаланс (рисунок 3) – наиболее часто встречающийся вид дисбаланса, когда главная ось инерции не параллельна оси вращения и не пересекается с ней;

- Квазистатический дисбаланс – когда главная ось инерции пересекает ось вращения в точке, не совпадающей с центром тяжести. Данный вид дисбаланса представляет собой комбинацию статического и моментного дисбаланса, когда угловое положение одного компонента пары совпадает с угловым положением статического дисбаланса. Фактически - это частный случай динамического дисбаланса.

Рисунок 1 - Статический дисбаланс

Рисунок 2 – Моментный дисбаланс

Рисунок 3 – Динамический дисбаланс

Для того, чтобы скорректировать дисбаланс жестокого ротора или шпиндельного узла токарного станка, необходимо определить значения и углы дисбаланса и произвести балансировку. Балансировка - это процесс конкретизации параметров дисбаланса ротора и последующего их изменения, путем добавления корректирующих масс, с целью максимального уменьшения общей величины дисбаланса.

В общем виде задачу балансировки можно представить следующим образом:

- Дан вращающийся ротор, у которого динамически неуравновешенные массы. Расположение и величины этих масс - неизвестны. Доступно только измерение вектора вибраций от суммарного дисбаланса неуравновешенных масс и возможность установки известных масс, в известном угловом положении по окружности ротора. Место установки масс называется плоскостью балансировки. Обычно по длине ротора располагается одна такая плоскость, но в некоторых случаях число балансировочных плоскостей может достигать до 10;

- Результат балансировки - это известная величина и угловое положение добавочной массы, которая минимизирует суммарный динамический дисбаланс ротора. Критерием достижения цели является минимизация, т.е. снижение до определенной, заранее заданной величины, уровней вибрации на частоте вращения в контролируемых точках механизма.

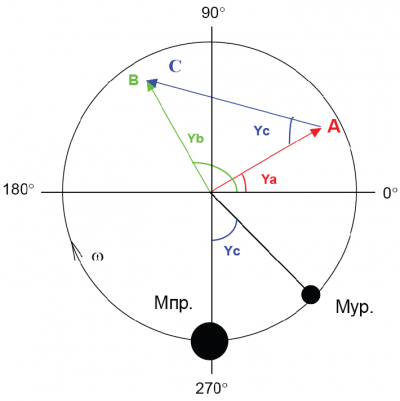

Для упрощения понимания принципа балансировки представим, что необходимо минимизировать вибрации только в одной точке контроля и на роторе есть только одна балансировочная плоскость. Воспользуемся векторным построением, изображенным на рисунке 4, при этом необходимо обратить внимание на следующее:

- Угловая разметка ротора выполнена против направления вращения ротора;

- все построения делаются в абсолютных единицах измерения вибрации.

Этапы векторного построения [1]:

- Построить на круге вектор A(Ya) - вектор вибрации в исходном состоянии ротора, т.е. с неизвестными нам неуравновешенными массами;

- Установить в любом угловом положении пробную массу Mпр., измерить и построить на круге получившийся при этом вектор вибрации B(Yb) - он уже характеризует суммарное влияние на вибрацию неизвестного нам исходного дисбаланса плюс известного нам внесенного дисбаланса от Mпр.;

- Из конца вектора "A" к концу вектора "B" построим вектор "С". Из векторного построения следует, что вектор "С" есть разность между векторами "B" и "A": С = B - A. Таким образом, вектор "С" в чистом виде характеризует ту вибрацию, которая возникает только от установки пробной массы Mпр. В результате векторного построения становится известным влияние пробной массы Мпр. на вибрацию ротора - это влияние характеризуется вектором "С".

Цель балансировки (полная компенсация вектора "A" исходного дисбаланса) будет достигнута только тогда, когда удастся определить величину и положение уравновешивающей массы, при которой вектор “С” будет равен вектору “А” по величине и противоположен по направлению. Из векторного построения следует, что цель будет достигнута, если:

- пробную массу сместить по направлению разметки ротора на угол “Yс” (т.е. в ту же сторону и на тот же угол, на который надо повернуть вектор “С” для его совмещения с вектором “А”);

- изменить пробную массу в соотношении:

Таким образом, для динамического уравновешивания ротора необходимо два раза измерить векторы вибрации: при исходном, неизвестном нам дисбалансе - вектор "A"; при добавлении к исходному дисбалансу известного нам дисбаланса от Мпр. - вектор "В". По этим данным, как описано выше, легко решается задача динамической балансировки ротора.

Список использованной литературы:

- Современные методы и средства балансировки машин и приборов. Под общей редакцией В.А. Щепетильникова. М. “Машиностроение” 1985г.