Вопросы модернизации газорегулирующего оборудования и повышение его надежности

(Доклад на конференции Ассоциации производителей газового оборудования «Повышение качества и эффективности использования выпускаемого газового оборудования в газораспределении», г. Санкт-Петербург, 01.07.2010 г.)

В.Е. Агабабян, первый зам генерального директора

Возрастающие с каждым годом требования к качеству газорегулирующего оборудования заставляют заводы-изготовители заниматься модернизацией не только выпускаемой продукции, но и оборудования, на котором производится эта продукция. Серийное производство качественных изделий, в условиях острой нехватки квалифицированных станочников, требует переоснащения станочного парка и внедрения в производство современного металлообрабатывающего оборудования с интеллектуальной составляющей, обслуживаемого инженерно- техническими работниками.

Однако такое оборудование окупается и становится рентабельным только при его полноценной загрузке. Поэтому теневые изготовители газового оборудования, так называемые «гаражники», и прибегающие к их услугам недобросовестные поставщики низкопробной (а иногда и контрафактной) продукции получают определенные преимущества при её выпуске небольшими партиями с последующей продажей по демпинговым ценам. При этом отсутствие сертификата соответствия

не становится для них преградой. Нужны более решительные и действенные меры со стороны газораспределительных организаций по искоренению этого негативного явления, в противном случае призывы к обеспечению безопасной эксплуатации газорегулирующего оборудования на деле останутся пустыми словами.

В первооснове добровольной сертификации выпускаемой продукции лежит желание производителя подтвердить своим клиентам соответствие продукции требованиям нормативных документов, распространяющихся на изготовление и эксплуатацию данного вида изделий. При этом законом предусмотрено, что сертификаты соответствия, выданные полномочными организациями, имеют равную юридическую силу и действуют на всей территории России. В реальной жизни добровольная сертификация зачастую превращается в инструмент административно-распределительной системы для лоббирования отдельных предприятий или организаций. К тому же при обширной номенклатуре производимой продукции, изготовитель должен нести неоправданные затраты на проведение дополнительных сертификационных испытаний, фактически дублируя уже имеющиеся, полноценные сертификаты соответствия и другие разрешительные документы.

Завод «Газпроммаш» активно внедряет опыт, приобретенный при разработке и изготовлении газораспределительных станций и другого оборудования высокого давления, в производство продукции для газораспределительных организаций и объектов газопотребления. Результаты этой работы прослеживаются в новых разработках специалистов завода по данному направлению.

В 2008–2009 гг. разработаны, изготовлены и поставлены энергетикам два крупногабаритных ГРПБ-90 (один для Хабаровской ТЭЦ, другой для Камчатской ТЭЦ) производительностью 90 000 нм3/час.

В составе ГРПБ-90 – 3 отдельных блок-бокса:

Блок-бокс фильтров – содержит три независимые линии очистки на базе фильтров ФГ-300 собственного производства (две рабочие одна резервная);

Блок-бокс редуцирования – содержит две замерные нитки на базе УСБ-300 (основная и резервная), одну нитку малых расходов на базе УСБ-200 и три линии редуцирования на базе регулятора 139- BV (две основных одна резервная);

Блок-бокс КИПиА с системой телеметрии собственного производства, передающей параметры на верхний уровень.

ГРПБ меньших типоразмеров широко выпускаются в моноблочном исполнении. В зависимости от предназначения и специальных требований Заказчика, моноблоки могут иметь одно, два или три отдельных помещения (технологическое, отопительное, КИПиА).

В период с мая 2009 г. и по сегодняшний день только по программе «Газификация Кировской области» было отгружено 49 ГРПБ с систе- мой телеметрии (30 из них – на базе ШКУ ГРП собственного производства).

Всостав современногоГРПБ в обязательном порядке входит система автоматики. Следуя в ногу со временем и руководствуясь возросшими требованиями, предъявляемыми к автоматизации газорегуляторных пунктов, завод «Газпроммаш» комплектует свои газорегуляторные пункты системами контроля

и управления, оборудованными устройствами мобильной связи. При разработке систем специалисты завода используют большой опыт, накопленный при производстве газораспределительных станций, оснащаемых самым современным оборудованием автоматизированного управления на базе любых существующих контроллеров (например CompactLogix фирмы Allen-Bradley, I-8000 фирмы ICP DAS и др.).

На основе этих контроллеров завод «Газпроммаш» выпускает шкаф контроля и управления газорегуляторным пунктом ШКУ ГРП, который предназначен для непрерывного дистанционного контроля технологических параметров газорегуляторного пункта по каналам мобильной связи. ШКУ ГРП осуществляет сбор, регистрацию и передачу электрических сигналов с датчиков температуры, давления, положения, первичных и вторичных преобразователей, а также обеспечивает, при необходимости, формирование сигналов управления запорно-регулирующей арматурой, вентиляционной системой и другими устройствами. Программное обеспечение и наличие искробезопасных интерфейсов позволяет также производить сбор, обработку, хранение и передачу информации с приборов измерения расхода газа.

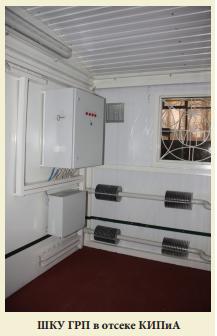

ШКУ ГРП производства завода «Газпроммаш» отличает оптимальное соотношение «цена-качество» в сравнении с другими производителями. При изготовлении современных ГРП блочного исполнения с большим количеством средств автоматизации, а также с применением автономных систем контроля загазованности и охраннопожарной сигнализации, в составе блок-бокса кроме технологического отделения предусматривается самостоятельный отсек КИПиА, отделенный от технологического оборудования герметичной стенкой. В отсеке КИПиА размещаются шкаф автоматики, источник бесперебойного питания и приемно-контрольный охранно-пожарный прибор.

В случае, когда в ГРП не предусмотрено отдельного помещения для КИПиА, устанавливается система контроля и управления во взрывозащищенном исполнении на базе контроллера ICP CON серии 7000. В данном исполнении контроллер, устройства ввода-вывода, искробарьеры и GSM модем размещены во взрывонепроницаемой оболочке, которая оснащена взрывозащищенными кабельными вводами для подключения контролируемых и управляющих сигналов, антенны, а также цепей питания.

Достоинства ГРПУ, оснащенных шкафами контроля и управления, производства ООО Завод «Газпроммаш» заключаются в следующем:

- комплектная поставка технологического оборудования и автоматики;

- удобное расположение оборудования автоматизации внутри ГРПУ, обеспечивающее хороший доступ при обслуживании;

- высокий уровень автоматизации на базе современных промышленных контроллеров;

- дистанционный доступ к настройкам ШКУ ГРП по каналам мо- бильной связи;

- возможность производить сбор информации с вычислителей расхода газа как отечественных, так и зарубежных производителей; возможность интегрирования в существующие АСУ ТП;

- гибкость программного обеспечения и аппаратной конфигурации;

- высокое качество и надежность;

- низкая себестоимость комплектующих изделий;

- оптимальное соотношение «цена-качество».

Таким образом, учитывая то обстоятельство, что практически все комплектующие изделия (регуляторы, фильтры, клапаны, краны шаровые, САУ) изготавливаются непосредственно на заводе «Газпроммаш», можно констатировать: заводу на сегодняшний день по плечу поставка изделий любой сложности и в больших объемах.

Транспортабельные котельные установки «ТКУ ГАЗПРОММАШ» предназначены для отопления и горячего водоснабжения объектов производственного, жилищного и социального назначения. «ТКУ ГАЗПРОММАШ» представляют собой самостоятельные изделия, имеющие сертификат соответствия и разрешение Ростехнадзора на выпуск и применение.

Котельные «ТКУ ГАЗПРОММАШ» полностью автоматизированы и предназначены для работы без постоянного присутствия обслуживающего персонала. Контроль за работой котельной может осуществляться с удаленного диспетчерского пульта.

Котельные «ТКУ ГАЗПРОММАШ», в зависимости от потребностей покупателя, могут комплектоваться любыми водогрейными котлами, имеющими разрешение к применению на территории Российской Федерации.

Котельные «ТКУ ГАЗПРОММАШ», в зависимости от технического задания, могут быть адаптированы к различным видам топлива:

- природный газ;

- дизельное топливо;

- комбинированное топливо (газ-дизель).

Котельные «ТКУ ГАЗПРОММАШ», в соответствии с техническими условиями проекта, могут изготавливаться в трех видах поставок:

- модульные котельные – требуется только подключение к наружным сетям;

- котельные на платформе – для размещения в строящихся или существующих зданиях;

- котельные поэлементные – при условии невозможности транспортировки целиком до места установки.

Котельные «ТКУ ГАЗПРОММАШ», при необходимости, могут комплектоваться дополнительным оборудованием и системами автоматизации:

- водонагревателями системы горячего водоснабжения;

- нержавеющими дымовыми трубами;

- системами многокотлового (каскадного) регулирования.

К сожалению, изготовление блочно-модульных котельных установок малой мощности и малыми сериями заводу «Газпроммаш» при его мощностях не выгодно, поэтому он сориентирован на выпуск котельных установок большой мощности. Вместе с тем, заявки на поставку крупных партий котельных малой мощности, безусловно, будут приняты во внимание.

«Сердцем» любой газорегулирующей установки, блока редуцирования или газорегуляторного пункта является регулятор давления газа. Именно его технические и эксплуатационные характеристики фактически определяют качество и надежность всего газорегулирующего комплекса. Поэтому на заводе «Газпроммаш» совершенствованию регуляторов давления газа и созданию новых модификаций данного вида изделий уделяется особое внимание. Технические решения, найденные специалистами при разработке регуляторов высокого давления для газораспределительных станций, позволили создать качественно новые изделия и для газораспределительных сетей. Новые регуляторы давления газа отличает высокая точность регулирования во всем диапазоне пропускной способности, включая малые расходы.

На заводе разработаны, сертифицированы и переданы в производство регуляторы серии РД-16-50, основной отличительной особенностью которых являются поршневой запорный орган, разгруженный от воздействия входного давления в осевом направлении. Регуляторы РД-16-50 работают при входном давлении до 1,6 МПа. Диапазон настройки выходного давления, поддерживаемого регулятором – от 100 мм вод. ст. до 1,2 МПа. Регуляторы имеют принципиально новую схему управления, а также конструктивные решения, которые позволяют осуществлять точное поддержание выходного давления во всём диапазоне входных давлений от 0 до 100% пропускной способности регуляторов. Среди таких конструктивных решений можно отметить возможность подогрева управляющего газа теплоносителем (например, горячей водой). Для повышения точности регулирования применена разгрузка цилиндрического затвора от одностороннего статического давления с помощью отверстий, через которые входное давление подается в полость над затвором.

Широко используемые в газораспределительном оборудовании регуляторы давления газа типа РДГ модернизированы на нашем предприятии. Среди улучшений, проведенных в ходе модернизации, следует отметить разделение контролируемого давления подводимого к регулирующему клапану и механизму контроля предохранительно-запорного клапана (КПЗ), что позволяет производить проверку срабатывания КПЗ без изменения давления на выходе регулятора. Для повышения ремонтопригодности регулятора обвязка импульсными трубками выполнена с применением резьбовых фитингов. Также из конструкции изделия были исключены паронитовые прокладки и иные асбестсодержащие уплотнения с заменой на стандартные резиновые кольца (по ГОСТ 18829). Аналогичные изменения были проведены и в регуляторах типа РДБК, выпускаемых нашим заводом.

На нашем предприятии разработаны и ставятся на серийное производство предохранительно-запорные клапаны КПЗ-50А нового поколения. Клапан выполнен с рычажной системой, закрытой прозрачным кожухом из оргстекла. Такая конструкция обеспечивает травмобезопасность изделия в процессе его эксплуатации. Данный предохранительный клапан оснащен системой проверки неполного хода клапана (ПНХ) и имеет устройство принудительного (аварийного) срабатывания. Высокочувствительный механизм контроля обеспечивает точную настройку и срабатывание клапана во всём диапазоне настройки сра- батывания: от 30 мм вод. ст. до 0,03 МПа при понижении контролируемого давления и от 100 мм вод. ст. до 0,75МПа при повышении контролируемого давления. В дальнейшем планируется установка механизма, аналогичного КПЗ-50А, на все регуляторы типа РДГ.

В заключение следует обратить внимание на наметившуюся у некоторых недобросовестных производителей газового оборудования негативную тенденцию завышать эксплуатационные характеристики ответственных изделий, не проводя при этом никаких усовершенствований. Заказчики и пользователи промышленного газового оборудования должны отчетливо понимать, что без проведения модернизации изделия или изменения условий эксплуатации невозможно повысить надежность и увеличить срок его службы. Рекомендуем вам не доверять «лукавым» цифрам, не подкрепленным конструктивными изменениями и пользоваться услугами только проверенных поставщиков.