Блоки подготовки и дозирования реагентов в исполнении завода «Газпроммаш»

С.А. Ермаков, заместитель главного конструктора

В.С. Сёмочкин, инженер-конструктор КБ ОГ и НО

Рост объемов добычи нефти и газа сопровождается постоянным совершенствованием технологических процессов и выработкой технических решений, направленных на устранение факторов, усложняющих получение качественного продукта. К объективным усложнениям можно отнести: асфальтосмолопарафиновые отложения, присутствие механических примесей, солеотложения, коррозионная активность, высокая температура продукта скважины, обводненность пластов, высокое содержание свободного газа, изменение физических свойств добываемой продукции и прочие факторы, влияющие не только на качество продукта, но и, в значительной степени, на работоспособность технологического оборудования.

Для снижения влияния указанных факторов приходится использовать разнообразные химические реагенты. Например, в качестве реагента, препятствующего гидратообразованию и парафиновым отложениям широко применяется метанол по ГОСТ 2222-95. В свою очередь, для придания специфического запаха и цвета метанол одорируют заранее приготовленными денатурирующими добавками и красителями. Для разрушения водонефтяных эмульсий применяют деэмульгаторы: дипроксамин 157-65, проксанол 305-65, СНПХ-44, дисолван 4411 (ФРГ), оксайд-А, доуфакс-70 (США), R-11, Х-2647 (Япония). Для очистки скважин от цементной и глинистой корки, а также от смоляных отложений, проводят их обработку раствором соляной кислоты, предварительно приготовленным на специальном пункте подготовки кислот.

Таким образом, одной из обязательных операций в технологии добычи нефти и газа является подготовка и дозирование реагентов, способствующих снижению отложений побочных продуктов на рабочих поверхностях технологического оборудования и трубопроводов.

Завод «Газпроммаш» успешно осваивает производство блоков подготовки и дозирования различных реагентов, предназначенных для приготовления и дозированного ввода жидких деэмульгаторов, ингибиторов коррозии и других химических реагентов в любой зоне скважины или трубопровода промысловой системы добычи, транспорта и подготовки нефти и газа.

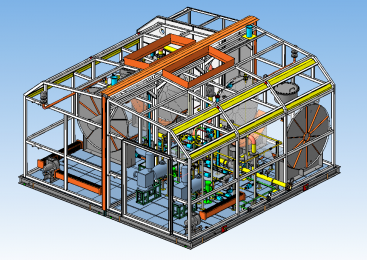

В настоящее время на заводе идет изготовление блока подготовки денатурирующих добавок на основе керосина марки ТС-1 (рисунок 1).

Рисунок 1 — Блок денатурации (3D-модель)

Блок денатурации производительностью от 0,26 до 2,6 м3/ч предназначен для регулируемой подачи в метанол денатурирующих добавок (керосин, краситель). Давление нагнетания - 1,2 МПа.

В состав блока денатурации входит следующее оборудование:

- две цилиндрические ёмкости собственного производства для смешивания керосина с порошком-красителем и аккумулирования готового реагента (материал – сталь 12Х18Н10Т; полезный объём – 6,3м³; габаритные размеры, DхL – 2,0х2,1 м );

- мешалка для смешивания керосина с порошком-красителем пропеллерного типа АПИТЕРМ СД2-0450, с торцевым уплотнением сопряжения вала мешалки с системой обвязки PLAN52-SO-1 и приборами КИП;

- уровнемер и вибрационный сигнализатор уровня для контроля уровня в емкостях; - два дозировочных мембранных насоса (гидростатический тест по API 675) производительностью от 0,26 до 2,6 м3/ч, с предохранительными клапанами и асинхронным электродвигателем во взрывозащищенном исполнении мощностью 4,0 кВт;

- сетчатые жидкостные фильтры ФС-Ж-32-16 для очистки от механических примесей (тонкость фильтрации 1 мм; материал корпуса — сталь 09Г2С), с контролем засорения фильтров по датчикам перепада давления;

- вихревой счетчик-расходомер, во взрывонепроницаемой оболочке (устанавливается на линии «вход керосина»);

- массовый счетчик-расходомер, во взрывонепроницаемой оболочке, (устанавливается на линии «выход реагента»);

- манометры показывающие (с гидрозаполнением; кл. точности — 1,0; предел измерения - 0-16 бар) и датчики давления взрывозащищенного исполнения на выходе насосов;

- манометрический термометр для контроля температуры реагента;

- дренажная система для слива керосина из емкостей и технологических трубопроводов, с устройством запорных клапанов и узлом подачи азота для продувки;

Для обвязки насосных агрегатов, трубопроводов подачи реагента, дренажных трубопроводов и трубопроводов подачи азота используется запорная арматура с ручным управлением, класс герметичности - «А».

Фланцевые соединения на входе-выходе блока укомплектованы поворотными заглушками, а также ответными фланцами с прокладками и крепежом.

Климатическое исполнение трубопроводной арматуры — УХЛ1, согласно ГОСТ 15150-69.

Функции блока денатурации несложно расширить. Например, если его состав дополнить прибором контроля уровня рН, блок можно использовать для приготовления и дозирования раствора при проведении солянокислотной обработки скважин. Подавая вместо керосина в емкость подготовки в определённых соотношениях воду и концентрированный реагент, можно готовить водные растворы реагентов.

Помещения блока денатурации оборудуются современной охранно-пожарной сигнализацией, системой контроля загазованности, системой отопления, принудительной вентиляцией и освещением на базе энергосберегающих светильников.

Управление блоком денатурации осуществляется от расположенной в отсеке КИПиА системы автоматического управления, которая обеспечивает работу блока без постоянного присутствия обслуживающего персонала.

САУ предусматривает:

- автоматическое управление насосами-дозаторами, мешалкой, электрическими обогревателями, системой вентиляции (аварийной, рабочей);

- контроль и поддержание заданных значений давления и температуры химреагента; - контроль уровня реагента в емкостях;

- запись данных о работе блока на съемный носитель и передачу оперативной информации в пункт сбора данных;

- охранно-пожарную сигнализацию;

- обеспечение информационной связи с верхним уровнем управления.

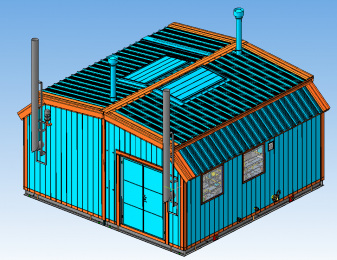

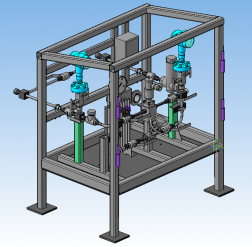

В настоящее время завод Газпроммаш налаживает выпуск блоков дозирования ингибитора (рисунок 2), предназначенных для регулируемой подачи в трубопровод метанола от 15 до 200 л/ч (в зависимости от требований заказчика, возможны и другие диапазоны регулирования). При необходимости, данные блоки могут использоваться таже для дозирования других реагентов, ингибиторов и деэмульгаторов со сходными физическими свойствами: комплексного ингибитора коррозии, регенерированного метанола и т. п.

Рисунок 2 — Блок дозирования ингибитора (3D-модель)

Блок дозирования ингибитора представляет собой компактное изделие смонтированное в электрообогреваемом шкафе с габаритными размерами 1100х700х1000. По выбору заказчика блок компонуется для установки непосредственно на трубопроводе или для произвольного размещения вблизи трубопровода. В состав изделия входят:

- фильтр сетчатый;

- клапан соленоидный DN10 PN 250;

- клапан ручной DN10 PN 250;

- клапан обратный DN10 PN250;

- кран шаровой DN10 PN250;

- датчик давления с унифицированным выходом 4...20 мА;

- манометр показывающий.

Следует отметить, что ООО Завод «Газпроммаш», активно поддерживая программу импортзамещения, ориентируется на материалы и комплектующие изделия российского производства. Тем не менее приоритетными при выборе поставщиков комплектующего оборудования считаются требования и пожелания Заказчика, поэтому имеются наработки с применением импортной комплектовки. Необходимо также учитывать, что производственные мощности завода позволяют изготавливать блоки подготовки и дозирования реагентов различного назначения, с индивидуальными компоновочными решениями и исполнениями для любых климатических зон.

Учитывая активное продвижение нефтегазовых объектов на Крайний Север, завод «Газпроммаш» уделяет повышенное внимание северным вариантам исполнения блоков подготовки и дозирования реагентов.

Добавить комментарий