Комплексные подходы к разработке, производству и внедрению технологического оборудования для АГРС и объектов газоснабжения в рамках решения задач импортозамещения и оптимизации затрат

(Доклад на 6-ой Международной научно-практической конференции «Газораспределительные станции и системы газоснабжения», г. Екатеринбург, 06-10.10.2014г.)

А.В. Бурков, заместитель директора по проектно-сметной работ

В целях эффективного и качественного функционирования газотранспортных и газораспределительных организаций, производственные объекты, обеспечивающие доставку газа от магистрали до потребителя, должны оснащаться современным надежным и высокотехнологичным оборудованием.

Текущие международные события, создающие напряженную обстановку в европейских и некоторых азиатских странах, диктуют необходимость оперативно решать вопросы импортозамещения промышленного оборудования и средств автоматизации. В настоящее время сложилась потребность в программе постепенного перевода основного промышленного газового оборудования на отечественные материалы и комплектующие изделия. Кроме того, необходимо провести системный анализ Реестров оборудования и материалов, технические условия которых соответствуют техническим требованиям ОАО «Газпром», с расстановкой приоритетов. Координация работы должна быть возложена, например, на Управление по эксплуатации ГРС и объектов газового хозяйства ОАО «Газпром». В данном случае речь идет о масштабной замене импортного оборудования на отечественное, включая комплектующие изделия в российском оборудовании. Также необходимо упорядочить взаимоотношения с совместными предприятиями и фирмами, изготавливающими оборудование по «отверточной» технологии из импортных комплектующих изделий.

Планируемые мероприятия начального этапа работы:

- Пересмотр содержания Реестров по видам оборудования (аппараты очистки газа, регуляторы давления газа, одоризаторы газа, средства измерения расхода газа, системы автоматического управления и т.д.) профильным управлением Департамента по транспортировке, подземному хранению и использованию газа и Департамента автоматизации систем управления технологическими ОАО «Газпром»;

- Использование в проектах и при изготовлении оборудования исключительно отечественных аналогов. При отсутствии отечественных аналогов - определение круга отечественных предприятий-изготовителей, способных решить поставленные перед ними задачи по импортозамещению. На промежуточном этапе возможно использование материалов и комплектующих изделий из азиатских стран (Китай, Тайвань, Корея), имеющих приемлемое соотношение «цена-качество» (например, САУ ГРС на базе контроллеров тайваньской фирмы ICP DAS);

- Документальное подтверждение включенных в Реестры отечественных производителей о расположении на территории России их реального производства и об использовании комплектующих изделий отечественного производства. В случае использования в оборудовании импортных комплектующих, необходимо представление заводом-изготовителем (поставщиком) плана мероприятий по их замещению.

В качестве примера предлагается рассмотреть два изделия, принадлежность которых к отечественной промышленности вызывает сомнения.

Унификация технических решений с учетом импортозамещения также требует координированного подхода со стороны разработчиков, производителей оборудования и технических специалистов эксплуатирующих организаций. Экономическая составляющая при этом должна учитываться, но не доминировать.

Требует оптимизации и метрологическое обеспечение объектов ОАО «Газпром». В частности, нуждается в актуализации «Оптимизированный перечень типовых функций узлов измерения расхода газа ГРС». По нашему мнению, обеспечение неизменной погрешности измерения во всем диапазоне пропускной способности ГРС в некоторых случаях приводит к неоправданному усложнению и удорожанию узлов учета расхода газа. Например, при производительности станции 1 000 … 100 000 м3/ч, нецелесообразно обеспечивать погрешность 1% на малых расходах: в начале диапазона (от 1 000 … до 20 000 м3/ч) достаточно не превышать 1,5%.

Рассмотрим конкретный пример - объект «Газопровод-отвод и ГРС Находка Приморского края»

Исходные данные

Расход газа: 2 700 … 89 000 м3/ч при стандартных условиях.

Давление газа: 1,2 МПа.

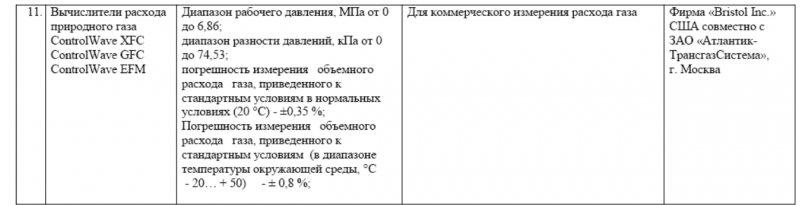

Тип примененного вычислителя: «Суперфлоу-21В».

Предел основной допускаемой погрешности определения объема природного газ ±0,3%.

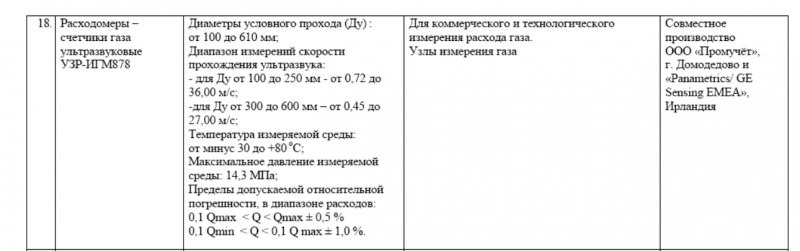

Тип примененного УЗПР: УЗР-ИГМ-878 DN300 производства ООО «Промучет»

(г. Домодедово, Московская область).

Технические характеристики УЗР-ИГМ-878 (свидетельство о регистрации СИ №54479):

|

Диапазон измерений скорости, м/с |

От 0,72 до 36 (для Ду100 до Ду250 мм) От 0,45 до 27 (от Ду300 до Ду1000 мм) |

|

Пределы допускаемой относительной погрешности измерений скорости, объемного расхода при рабочих условиях, % От 0,1∙Qmax до Qmax От Qmin до 0,1∙Qmax |

±0,5 ±1 |

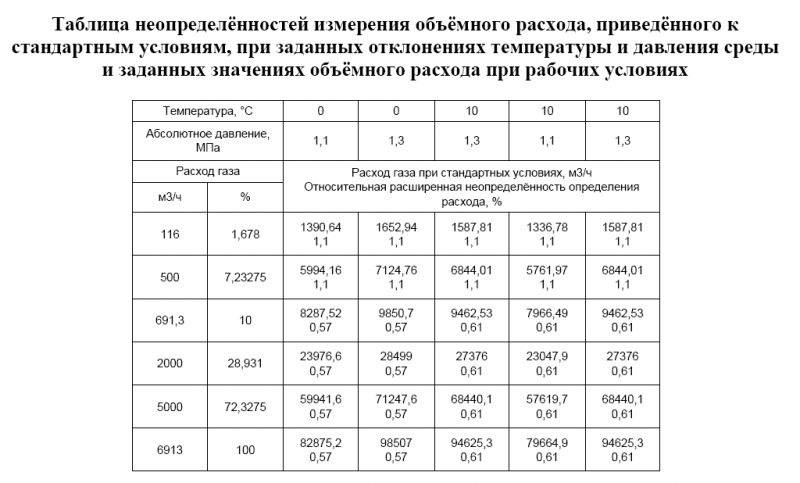

Согласно СТО Газпром 5.37-2011, проектируемый узел замера расхода газа относятся к категории II класс Б.

Предел допускаемой относительной погрешности измерений объема газа, приведенного к стандартным условиям, для узлов измерения категории II класса Б составляет - 1,0%.

Диаметр измерительного трубопровода: 325х12.

При скорости 27 м/с пропускная способность составляет Qmax=6 913 рм3/ч

(здесь и далее - объем газа при рабочих условиях).

При скорости 0,45 м/с пропускная способность составляет Qmin=116 рм3/ч.

ИГМ-878 DN300 обеспечивает:

от 116 (Qmin) до 691,3 рм3/ч (0,1∙Qmax) - погрешность 1%

от 691,3 до 6 913 рм3/ч - погрешность 0,5%

Таким образом, в нижних границах диапазона (от 116 до 691,3 рм3/ч) погрешность составляет 1,1%. Считаем, что применение дополнительного ультразвукового расходомера УЗР-ИГМ-878 DN100 для обепечения погрешности УЗПР 0,5% в диапазоне производительности до 20 000 м3/ч согласно СТО Газпром 5.37-2011 экономически нецелесообразно, так как приводит к общему удорожанию оборудования на 3,5 … 4,0 млн. руб. (без НДС).

Приведенные выкладки были представлены в Управление по эксплуатации ГРС и объектов газового хозяйства ОАО «Газпром», откуда получен положительный ответ за подписью первого заместителя начальника Департамента по транспортировке, подземному хранению и использованию газа, С.В. Алимова, послуживший отправной точкой для формирования позиции заводов-изготовителей в отношении оптимизации метрологического обеспечения узлов замера расхода газа.

Завод «Газпроммаш» в своей деятельности всегда максимально учитывает рекомендации и пожелания эксплуатирующих организаций, рассчитывая на взаимопонимание со стороны своих заказчиков и партнеров в вопросах сокращения количества согласований и непроизводительных расходов при реализации совместных проектов, что, собственно, и характеризует данная ситуация.

Перечень типовых функций, выполняемых САУ ГРС по технологическим узлам и системам» наряду с «Оптимизированным перечнем типовых функций узлов измерения расхода газа ГРС», также требует уточнений. Например, некоторые эксплуатирующие организации при надомной форме обслуживания хотят иметь на ГРС автоматизированный байпас и отключающие краны в узле подогрева газа с дистанционно управляемым приводом, что не предусмотрено «Перечнем…». А в ряде случаев - при производительности ГРС до 100 000 м3/ч, настаивают на резервировании линии замера расхода газа и установке анализатора точки росы. Такие пожелания существенно сказываются на стоимости АГРС, увеличение которой заводу-изготовителю практически невозможно согласовать в Департаменте экономической экспертизы ценообразования ОАО «Газпром».

Для сокращения сроков реализации масштабных проектов, необходимо также закрепить за производителем право комплектовать ГРС и ее отдельные технологические узлы, используя собственную элементную базу, без дополнительного согласования с эксплуатирующей организацией. Совершенно непонятно, почему завод, серийно выпуская, например, регуляторы давления газа, включенные в Реестр оборудования, разрешенного к применению на объектах ОАО «Газпром», должен приобретать и устанавливать в изготавливаемую ГРС регуляторы другого производителя с аналогичными эксплуатационными характеристиками.

Технические характеристики регуляторов давления газа производства ООО Завод «Газпроммаш»:

|

Наименование параметра или характеристики |

РДУ-80 |

149-BV |

||||||

|

1. Номинальный диаметр, мм |

25 |

50 |

80 |

100 |

150 |

25 |

50 |

100 |

|

2. Давление номинальное, МПа (кгс/см2) |

10 (100) |

10 / 12,5 (100 / 125) |

10/12,5 (100/125) |

10 (100) |

||||

|

3. Условная пропускная способность Kv, м3/ч |

12,5 |

50 |

100 |

200 |

400 |

12,5 |

53 |

230 |

|

4. Диапазон входных давлений, МПа (кгс/см2) |

от 1,2 до 10 (от 12 до 100) |

от 0,4 до 10 (от 4 до 100) / от 0,4 до 12,5 (от 4 до 125) |

от 0,4 до 10 (от 4 до 100) / от 0,4 до 12,5 (от 4 до 125) |

от 0,4 до 10 (от 4 до 100) |

||||

|

5. Диапазон настройки выходного давления, МПа (кгс/см2) |

от 0,3 до 5 (от 3 до 50) |

от 0,1 до 4 (от 1 до 40) |

||||||

|

6. Максимально допустимый перепад давления на регуляторе, МПа (кгс/см2) |

9,5 (95) |

10 / 12,5 (100 / 125) |

10 / 12,5 (100 / 125) |

10 (100) |

||||

Отдельно следует остановиться на средствах измерения расхода газа.

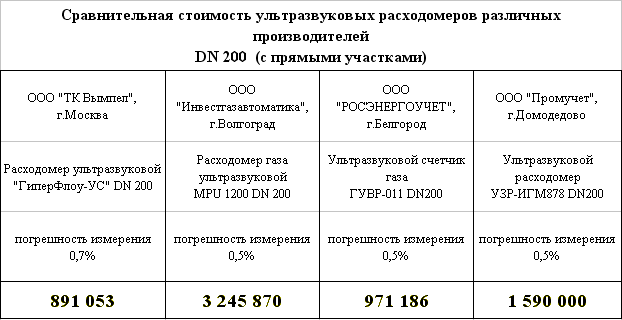

Известно, что при производительности ГРС свыше 20 000 м3/ч расширенная неопределенность измерения объема газа не должна превышать 1%, т.е. погрешность измерения преобразователя расхода газа (за вычетом измерительного комплекса) должна быть в пределах 0,7%. На сегодняшний день из ультразвуковых преобразователей расхода газа отечественного производства, включенных в соответствующий Реестр, этому требованию отвечают только MPU (ООО Завод «Саратовгазавтоматика»), «ГиперФлоу-УС» (ООО НПФ «Вымпел») и УЗР-ИГМ-878 (ООО «Промучет»). Принадлежность последнего к группе отечественного оборудования достаточно условна (в Реестре имеется расходомер IGM878/ Sentinel, «Panametrics / GE Sensing EMEA», Ирландия). Таким образом, приходится выбирать между MPU и «ГиперФлоу-УС». MPU весьма популярен у метрологов эксплуатирующих организаций, что вынуждает заводы-изготовители ГРС становиться в очередь к поставщику, цены которого выше даже чем у зарубежных производителей.

Предложения завода «Газпроммаш» в проект решения конференции:

- Поставить перед изготовителями УЗПР ГиперФлоу-УС (ООО «ТК Вымпел»), ГУВР-011 (ООО «Росэнергоучет») и UFG (ООО НПО «Турбулентность-Дон») задачу по вхождению в соответствующий Реестр оборудования с погрешностью измерения 0,5%.

- Обеспечить поставщику ГРС возможность применения в составе станции комплектующих изделий собственного изготовления без дополнительных согласований.

- Документально закрепить в согласованных случаях возможность замера расхода газа в ГРС одним преобразователем расхода (без дополнительной линии малых расходов газа) при условии обеспечения данным преобразователем следующей приведенной погрешности измерения: при расходе газа до 20 000 нм3/ч – 1,5%, от 20 000 нм3/ч до 100 000 м3/ч – 1,0%, свыше 100 000 нм3/ч – 0,8%.

На 6-й Международной конференции «Газораспределительные станции и системы газоснабжения» (г. Екатеринбург)

Добавить комментарий