Реализация интеллектуального управления процессами регулирования в блоках подготовки газа для нефтегазовых месторождений

А.Н. Буянов, начальник КБ ПО

Завод «Газпроммаш» постепенно расширяет географию поставок нефтегазового технологического оборудования со сдачей «под ключ». Очередными объектами стали нефтегазоконденсатные месторождения Ямало-Ненецкого автономного округа, разрабатываемые дочерним предприятием ОАО «НОВАТЭК» ООО «НОВАТЭК-ЮРХАРОВНЕФТЕГАЗ».

В текущем году Завод «Газпроммаш» разработал, изготовил и поставил заказчикам целый ряд технологических блоков различного назначения.

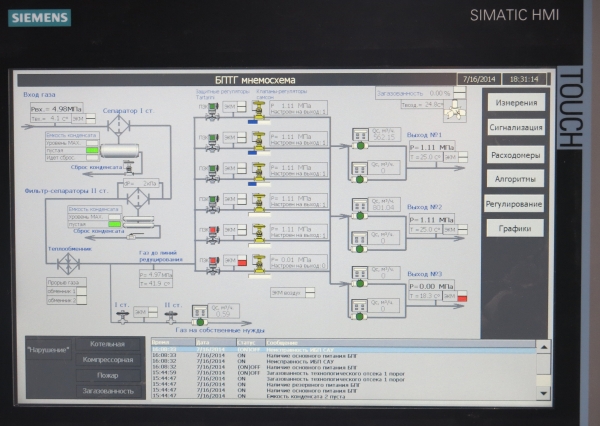

Блок подготовки газа (БПГ), изготовленный для Салмановского месторождения ЯНАО, выполняет полный цикл подготовки поступающего со скважины природного газа. Технологический процесс подготовки газа включает очистку газа от твердых примесей и газового конденсата, подогрев газа перед редуцированием, редуцирование давления газа и измерение расхода газа с передачей данных на верхний уровень автоматизации. Кроме того, в БПГ имеется собственная котельная для осуществления подогрева газа и обогрева технологических помещений, а так же компрессорный блок, обеспечивающий работу запорно-регулирующих клапанов. Управление всеми системами осуществляет система автоматического управления (САУ БПГ) производства Завода «Газпроммаш», выполненная на базе промышленного контроллера Simatic S7-300 фирмы Siemens.

Общий вид скваженной площадки с блоком подготовки газа завода «Газпроммаш»

При реализации САУ БПГ задач технологического контроля и управления оборудованием, особые требования предъявляются к процессу регулирования давления газа. Режимы работы шести линий редуцирования, подающих газ на три выхода должны перестраиваться в зависимости от текущих задач скважинной площадки, которые, в свою очередь, определяются этапом разработки нефтегазового месторождения. Причем, конфигурация узла редуцирования создает возможность, управляя запорной арматурой, направлять поток газа на любые выходы в различном сочетании, что позволяет произвольно перераспределять суммарную рабочую мощность по рабочим выходам. Переключения производятся кранами с ручными приводами, а последующее регулирование выполняется автоматически. Требуемое давление выходного газа для каждого выхода задается дистанционно.

Технологическое отделение БПГ.

Технологическое отделение БПГ.

Каждая из шести линий редуцирования БПГ состоит из защитного регулятора и клапана-регулятора с дистанционным управлением. Клапан-регулятор может открывать сечение трубопровода от 0 до 100%. Однако, использование клапана в граничных режимах нежелательно, т.к. может привести к нестабильной работе или ускоренной выработке ресурса клапана. Технологически оптимально использовать клапан в диапазоне 20-50% открытия. Среди задач технологической площадки скважины есть процессы первостепенной важности, требующие бесперебойной подачи газа. Например, такие, как подача газа на турбогенератор, вырабатывающий электроэнергию для буровой установки соседней скважины. Для надежного выполнения подобных задач необходимо постоянно иметь в «горячем» резерве хотя бы одну из подключенных к выходу линий регулирования. При уменьшении нагрузки по газу также желательно закрывать и выводить в «горячий» резерв незадействованные линии.

Рассмотрим более подробно комплекс программных и аппаратных средств, реализующий решение указанных задач.

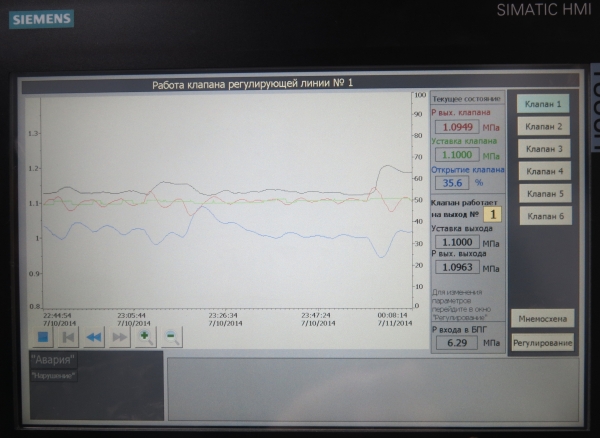

Каждая линия регулирования имеет в своем составе клапан-регулятор и датчик давления за ним. Управление клапаном является управляемым воздействием для PID регулятора, а датчик давления на выходе линии - входной величиной. Алгоритм регулирования обрабатывается модулями автоматического регулирования Siemens Simatic S7-300 FM355C. Этот модуль используется в составе программируемых контроллеров серии S7-300, однако является достаточно обособленным устройством. Так, в случае остановки центрального процессора, модуль будет продолжать свое функционирование согласно последним заданным параметрам. Данное свойство позволяет, при необходимости, производить отладку программного обеспечения непосредственно на аппаратуре, находящейся в опытной эксплуатации.

Алгоритмы PID регулятора каждой регулирующей линии выполняются непрерывно. Управление вводом и выводом клапана в работу происходит через изменение уставки соответствующего PID алгоритма. Например, если необходимо вывести клапан-регулятор из работы в ремонт или в «холодный» резерв, параметр “рабочая линия” ставится в «0». В этом случае автоматика устанавливает управляющую уставку данной линии регулирования «-1» Мпа, благодаря чему клапан держится постоянно закрытым.

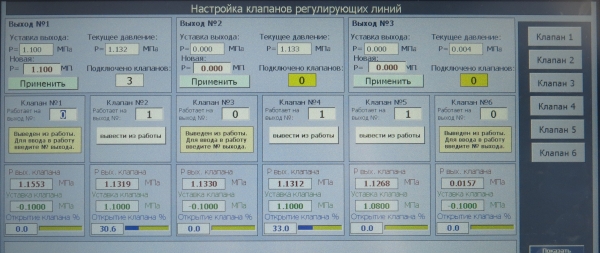

Панель оператора: настройка регулирующих линий.

Для пуска в работу клапана-регулятора, оператор должен указать: к какой из трех выходных линий физически подключена данная линия регулирования. При наличии нескольких регулирующих линий подключенных к одному работающему выходу, их открытие и закрытие будет производиться гармонично, в зависимости от нагрузки на выход, но с учетом технологических требований. При наличии такой возможности, клапаны будут использоваться в диапазоне 20-50%. Только в случае предельно низкого расхода на выходе возникнет ситуация открытия одного из клапанов меньше 20%. Если открытие выше суммы 50% открытия всех включенных в работу клапанов, то нагрузка равномерно распределится по всем линиям редуцирования. Диапазоны открытия непосредственно включенных в работу клапанов будут близки друг к другу. Метод работы алгоритма заключается в прибавлении и вычитании микрокорректрировок рабочих уставок PID регуляторов относительно общей уставки выхода. Таким образом, благодаря микрокорректировкам, в установившемся стабильном режиме, клапаны плавно принимают оптимальное для данного расхода состояние. В случае же резких изменений потребления газа на выходе, либо изменения входного давления, каждый из включенных в работу клапанов-регуляторов будет использован для стабилизации ситуации.

Человеко-машинный интерфейс управления и конфигурирования системы обеспечивает выполнение полного спектра технологических задач, оставаясь при этом интуитивно понятным для обслуживающего персонала.

Переключение привязки клапана на другую линию выполняется с определенными ограничениями, необходимыми чтобы данная процедура выполнялась плавно, без критического влияния на основной рабочий процесс. Так, нельзя резко вывести клапан из работы, если он находится в открытом состоянии. Для инициации процесса вывода из работы нужно нажать на виртуальную кнопку «вывести из работы», после чего нажать на появившуюся рядом кнопку «подтвердить». Если на данной линии выхода имеются в работе другие клапаны, то от уставки PID регулятора выводимого из работы клапана отнимется величина микрокорректировки. Клапан начнет плавно закрываться, до полного перекрытия трубопровода. Расход при этом будет плавно переводиться на другие клапаны, настроенные на данный выход. При достижении клапаном положения 0%, он будет выведен из работы, а значение выходной линии сменится на «0».

Указанный алгоритм является обобщением многолетнего опыта работы специалистов завода в области автоматического регулирования. Гармонизация достигается за счет объединения позиционного и плавного типов регулирования. Алгоритм протестирован в ходе пусконаладочных работ непосредственно на объекте. Конкретные коэффициенты и временные параметры PID законов были вычислены и опробованы совместно с представителями эксплуатирующей организации в период опытной эксплуатации.

Добавить комментарий